Einleitung: Der Motor des Waste-to-Energy-Prozesses

Die moderne Gesellschaft erzeugt große Mengen an Siedlungsabfällen, deren Bewirtschaftung eine entscheidende ökologische und logistische Herausforderung darstellt. Die Deponierung, die traditionelle Methode, beansprucht wertvolles Land und produziert Methan, ein starkes Treibhausgas. Das Waste-to-Energy-Verfahren (EfW) stellt eine raffinierte Alternative dar und wandelt nicht wiederverwertbaren Abfall in eine wertvolle Ressource um: Strom und Wärme. Im Mittelpunkt dieses Prozesses steht die Müllverbrennungskessel , ein komplexes und robustes Stück Wärmetechnik, das als Kraftwerk der Anlage dient. Es ist weit mehr als eine einfache Verbrennungsanlage; Es handelt sich um ein hochgradig kontrolliertes System, das darauf ausgelegt ist, Abfälle sicher zu vernichten, die größtmögliche Energie zurückzugewinnen und nachgeschaltete Geräte vor einer äußerst aggressiven Verbrennungsumgebung zu schützen. Die Hauptfunktion des Kessels besteht darin, die beim Verbrennen von Abfällen freigesetzte intensive Wärme – typischerweise bei Temperaturen zwischen 850 °C und 1200 °C – aufzufangen, um eine vollständige Verbrennung zu gewährleisten und Schadstoffe zu zerstören – und sie auf Wasser zu übertragen, wodurch Dampf mit hohem Druck und hoher Temperatur erzeugt wird. Dieser Dampf treibt dann Turbinen an, um Strom zu erzeugen, der Tausende von Haushalten mit Strom versorgen oder Fernwärme liefern kann. Die Effizienz, Zuverlässigkeit und Umweltverträglichkeit der gesamten EfW-Anlage hängen von der optimalen Gestaltung und dem optimalen Betrieb dieser zentralen Komponente ab und machen sie zu einem Meisterwerk der praktischen Thermodynamik und Materialwissenschaft.

- Kernfunktion: Zur sicheren Verbrennung von Abfällen und zur effizienten Übertragung der freigesetzten Wärmeenergie auf ein Arbeitsmedium (Wasser/Dampf) zur Energieerzeugung.

- Umweltrolle: Reduziert das Abfallvolumen um etwa 90 %, zerstört schädliche organische Verbindungen und gleicht den Einsatz fossiler Brennstoffe zur Stromerzeugung aus.

- Wirtschaftsfaktor: Wandelt Entsorgungskosten durch den Verkauf von Strom, Dampf oder aus der Schlacke gewonnenen Metallen in eine Einnahmequelle um.

Grundlegende Design- und Konstruktionsprinzipien

Der Entwurf eines Müllverbrennungskessel ist eine bewusste Antwort auf die einzigartigen Herausforderungen, die seine Brennstoffquelle mit sich bringt: heterogene, feuchtigkeitsvariable und chemisch komplexe feste Siedlungsabfälle. Effektiv Design eines Kessels zur Energiegewinnung aus Siedlungsabfällen müssen vollständige Verbrennung, maximale Wärmerückgewinnung und Schutz vor den entstehenden korrosiven Rauchgasen im Vordergrund stehen. Der Prozess beginnt auf einem beweglichen Rostsystem in der Brennkammer, das den Abfall langsam transportiert und bewegt, um eine gleichmäßige Verbrennung und ein vollständiges Ausbrennen der Schlacke zu gewährleisten. Die heißen, mit Partikeln und korrosiven Verbindungen beladenen Verbrennungsgase steigen dann in den Strahlungsabschnitt des Kessels auf, wo intensive Strahlungswärme von wassergekühlten Membranwänden absorbiert wird. Anschließend passieren die Gase mehrere Konvektionskanäle – Reihen von Rohrbündeln –, in denen weitere Wärme entzogen wird. Dieses gesamte Wärmerückgewinnungssystem ist im Wesentlichen ein Hocheffizienter Abhitzedampferzeuger für die Verbrennung , sorgfältig konzipiert, um Rauchgase auf die optimale Temperatur für nachgeschaltete Systeme zur Luftreinhaltung zu kühlen und gleichzeitig Dampf auf die höchstmöglichen Parameter (oft über 400 °C und 40 bar) zu überhitzen, um die thermodynamische Effizienz für die Stromerzeugung zu maximieren. Der Schlüssel dazu liegt darin, eine ausreichende Verweilzeit des Gases bei hoher Temperatur zu schaffen, um Dioxine und Furane abzubauen, und Gaswege so zu gestalten, dass die Ascheablagerung minimiert wird, wodurch Rohre isoliert und die Wärmeübertragung verringert werden können.

| Kesselabschnitt | Primäre Funktion | Design-Herausforderung |

| Brennkammer und Rost | Sorgen Sie für eine stabile und vollständige Verbrennung variabler Abfälle. produzieren inerte Bodenasche. | Umgang mit stark schwankendem Brennwert und Feuchtigkeitsgehalt des Abfalls; sorgt für eine gleichmäßige Luftverteilung. |

| Strahlungsabschnitt (Ofen) | Absorbiert intensive Strahlungswärme; Kühlen Sie Rauchgase, um Überhitzerrohre zu schützen. | Umgang mit extrem hohen Temperaturen und Strahlungswärmefluss; Verhindert Verschlackung an Wänden. |

| Konvektive Durchgänge (Überhitzer, Economizer) | Wärmeübertragung von Gas auf Wasser/Dampf durch Konvektion; überhitzten Dampf erzeugen. | Maximierung der Wärmerückgewinnung bei gleichzeitiger Minimierung von Verschmutzung und Korrosion durch Asche und kondensierbare Säuren. |

| Dampftrommel und Zirkulationssystem | Dampf vom Wasser trennen; Sorgen Sie für eine ordnungsgemäße natürliche oder erzwungene Zirkulation. | Aufrechterhaltung einer gleichbleibenden Dampfqualität und sicherer Wasserwerte bei stark schwankender thermischer Belastung. |

Bewältigung der größten Herausforderung: Korrosion und Erosion

Die größte Herausforderung beim Betrieb eines Müllverbrennungskessel ist die äußerst aggressive Natur des Rauchgases. Bei der Verbrennung von Hausmüll werden Chlor (aus Kunststoffen wie PVC), Schwefel, Alkalien (Natrium, Kalium) und Schwermetalle freigesetzt, die ätzende Verbindungen wie Chlorwasserstoff (HCl) und Alkalichloride bilden. Wenn diese Verbindungen auf Kesselrohroberflächen kondensieren – insbesondere in den niedrigeren Temperaturbereichen von Überhitzern und Economizern –, bilden sie eine klebrige Schicht, die die Chlorkorrosion bei hohen Temperaturen fördert und die schützende Oxidschicht auf Standardstahlrohren stark angreift. Dies macht die Auswahl von korrosionsbeständige Materialien für Müllverbrennungskessel eine wichtige Kapital- und Betriebsentscheidung. Um dem entgegenzuwirken, werden wichtige korrosionsanfällige Bereiche, wie z. B. Überhitzerrohre im ersten Konvektionsdurchgang, häufig aus Legierungen mit hohem Nickelgehalt wie Alloy 625 (Inconel) oder austenitischen Edelstählen (z. B. 310S) hergestellt. Darüber hinaus werden zum Schutz der Rohroberflächen fortschrittliche Beschichtungen und Schweißüberzüge aufgebracht. Auch die Konstruktion selbst ist eine Waffe gegen Korrosion: Sie hält präzise Metallwandtemperaturen über dem Säuretaupunkt, aber unterhalb der Schwelle für einen beschleunigten Chloridangriff und entfernt durch den Einsatz von Rußbläsern regelmäßig Ablagerungen, bevor sie zu korrosiven Medien werden können.

- Korrosionsmechanismen: Chlorkorrosion bei hohen Temperaturen, Säuretaupunktkorrosion bei niedrigen Temperaturen und Sulfidierung sind die Hauptrisiken für die Langlebigkeit des Kessels.

- Materialstrategie: Es wird ein abgestufter Ansatz verwendet: Kohlenstoffstahl in Bereichen mit geringerem Risiko (unterer Ofen, Verdampferrohre), Übergang zu immer fortschrittlicheren Legierungen (TP91, Legierung 625) in Überhitzerabschnitten mit hohem Risiko.

- Operative Verteidigung: Sorgfältige Kontrolle der Verbrennung zur Minimierung der HCl-Bildung, Aufrechterhaltung optimaler Rauchgastemperaturprofile und strenge Ablagerungskontrolle durch Rußblasen.

- Innovation: Kontinuierliche Forschung zu Keramikbeschichtungen, Röhrenabschirmungen und fortschrittlichen Manteltechniken zur Verlängerung der Röhrenlebensdauer und Reduzierung der Wartungskosten.

Betrieb, Langlebigkeit und Kraftstoffflexibilität

Nachhaltiger, effizienter Betrieb eines Müllverbrennungskessel erfordert eine strenge Kur Wartung und Reinigung von Müllverbrennungskesseln . Im Gegensatz zu brennstoffbetriebenen Kesseln sind die Asche und die Partikel (Flugasche) aus der Abfallverbrennung stark abrasiv und neigen dazu, hartnäckige Ablagerungen auf den Wärmetauscherflächen zu bilden. Ein umfassendes Wartungsprogramm umfasst das tägliche bis wöchentliche Ausblasen von Ruß mithilfe von Dampf- oder Luftstrahlen, um die Asche aus den Rohrbänken zu entfernen, die regelmäßige Inspektion und Entfernung von Schlacke von den Ofenwänden sowie die sorgfältige Reinigung der Aschetrichter und Förderbänder. Geplante Ausfallzeiten für interne Inspektionen, Rohrdickenmessungen (Ultraschallprüfung) und den Austausch gefährdeter Komponenten sind unerlässlich, um ungeplante Ausfälle und katastrophale Rohrausfälle zu verhindern. Um die Kraftstoffsicherheit, die Wirtschaftlichkeit und die CO2-Neutralität zu verbessern, übernehmen viele Anlagen darüber hinaus die Einführung Technologie für die Mitverbrennung von Biomasse- und Abfallkesseln . Die gemeinsame Verbrennung verarbeiteter Biomasse (wie Hackschnitzel oder Ersatzbrennstoffe) mit Siedlungsabfällen kann die Gesamtqualität des Brennstoffs verbessern, die Netto-Treibhausgasemissionen reduzieren und die Konzentration korrosiver Elemente wie Chlor im Rauchgas verdünnen. Dies erfordert jedoch sorgfältige Anpassungen des Kessels, da Biomasse unterschiedliche Aschefusionseigenschaften aufweisen und neue Verschmutzungs- oder Korrosionsprobleme mit sich bringen kann, die Anpassungen der Verbrennungsparameter und möglicherweise eine zusätzliche Rußblaskapazität erforderlich machen.

| Wartungsaktivität | Häufigkeit | Zweck und Kritikalität |

| Rußblasen | Mehrmals am Tag | Entfernt Ascheablagerungen von Rohren, um die Wärmeübertragungseffizienz aufrechtzuerhalten und die Korrosion unter Ablagerungen zu reduzieren. |

| Evakuierung des Aschesystems | Kontinuierlich | Verhindert die Ansammlung von Bodenasche (Rost) und Flugasche (Trichter), die zu Verstopfungen und Geräteschäden führen können. |

| Prüfung der Rohrdicke | Jährlich oder bei größeren Ausfällen | Überwacht den Verschleiß durch Erosion und Korrosion, um die Lebensdauer der Rohre vorherzusagen und einen proaktiven Austausch zu planen. |

| Feuerfeste Inspektion/Reparatur | Bei geplanten Ausfällen | Gewährleistet die Integrität der Schutzauskleidungen in der Brennkammer und anderen stark beanspruchten Bereichen. |

FAQ

Was sind die wesentlichen Unterschiede zwischen einem Müllverbrennungskessel und einem Kohlekessel?

Das thermodynamische Kernprinzip ist identisch, aber die Herausforderungen unterscheiden sich drastisch. A Müllverbrennungskessel ist für einen wesentlich heterogeneren, feuchteren und chemisch aggressiveren Kraftstoff ausgelegt. Zu den wichtigsten Unterschieden gehören: 1) Umgang mit Kraftstoff: Im Gegensatz zu Staubkohle erfordert Hausmüll ein robustes Zufuhr- und Rostsystem. 2) Brennkammer: Entwickelt für einen niedrigeren und variableren Heizwert, häufig mit einem größeren Ofenvolumen für einen vollständigen Ausbrand. 3) Korrosionsmanagement: Erfordert umfangreiche Nutzung von korrosionsbeständige Materialien für Müllverbrennungskessel wie hochwertige Legierungen, die in Kohlekesseln weniger verbreitet sind. 4) Eigenschaften der Asche: Abfallasche ist abrasiver, klebriger und enthält lösliche Salze, was unterschiedliche Entaschungs- und Handhabungssysteme erfordert. 5) Emissionskontrolle: Rauchgas aus Abfällen weist höhere Konzentrationen an HCl, Dioxinen und Schwermetallen auf, was komplexere und strengere nachgeschaltete Systeme zur Luftreinhaltung erforderlich macht.

Wie wird der Wirkungsgrad eines Waste-to-Energy-Kessels gemessen und wie hoch ist der typische Wert?

Effizienz in einem Hocheffizienter Abhitzedampferzeuger für die Verbrennung Der Kontext wird typischerweise als elektrischer Nettowirkungsgrad definiert: die in das Netz exportierte elektrische Energie dividiert durch die thermische Energiezufuhr aus dem Abfall (unterer Heizwert – LHV). Aufgrund der inhärenten Feuchtigkeit und des Inertgehalts von Siedlungsabfällen, der Notwendigkeit, die Rauchgastemperaturen hoch genug für die Schadstoffkontrolle zu halten, und der erheblichen parasitären Belastung der anlageneigenen Systeme (Ventilatoren, Pumpen, Aufbereitung) ist der elektrische Nettowirkungsgrad niedriger als in Anlagen für fossile Brennstoffe. Moderne Anlagen erreichen typischerweise einen elektrischen Nettowirkungsgrad von 20–27 %. Einige fortschrittliche Anlagen mit hohen Dampfparametern, umfangreicher Rauchgaskondensation zur Wärmerückgewinnung (für Fernwärme) und optimierten Prozessen können die Gesamtenergierückgewinnung (Kraft-Wärme-Kopplung) auf über 90 % steigern.

Warum wird die gemeinsame Verbrennung von Biomasse mit Abfällen immer häufiger?

Die Annahme von Technologie für die Mitverbrennung von Biomasse- und Abfallkesseln wird von mehreren Faktoren bestimmt. Erstens verbessert es den CO2-Fußabdruck der Anlage, da Biomasse als CO2-neutral gilt, wodurch die durchschnittlichen Emissionen des Brennstoffmixes effektiv gesenkt werden. Zweitens kann es die Verbrennungsstabilität und -effizienz verbessern, wenn es mit Abfallströmen mit niedrigem Heizwert oder hohem Feuchtigkeitsgehalt gemischt wird. Drittens kann es schädliche Elemente im Kraftstoff, wie Chlor und Schwermetalle aus Abfällen, verdünnen, was möglicherweise die Korrosionsraten verringert und die Asche leichter handhabbar macht. Schließlich bietet es Brennstoffflexibilität und -sicherheit und ermöglicht es den Anlagen, die Rohstoffkosten und -verfügbarkeit zu optimieren. Es sind jedoch sorgfältige betriebliche Anpassungen erforderlich, um das unterschiedliche Ascheverhalten und potenzielle neue Verschmutzungsprobleme zu bewältigen.

Was sind die kritischsten täglichen Wartungsaufgaben?

Effektiv Wartung und Reinigung von Müllverbrennungskesseln verlässt sich auf konsistente tägliche Protokolle. Die kritischsten Aufgaben sind: 1) Ausführung der Rußblassequenz: Betrieb der verschiedenen Rußbläser nach einem genauen Zeitplan, um Aschebildung zu verhindern, die für die Aufrechterhaltung der Effizienz und die Verhinderung von Korrosion unerlässlich ist. 2) Überwachung des Aschesystems: Sicherstellen, dass die Bodenascheabsaugung vom Rost und die Flugascheentfernung aus den Trichtern kontinuierlich funktionieren, um Verstopfungen zu vermeiden, die eine Abschaltung erzwingen könnten. 3) Verbrennungsüberwachung und -anpassung: Kontinuierliche Überwachung der O2-, CO- und Temperaturwerte, um die Vollständigkeit und Stabilität der Verbrennung zu optimieren, was sich direkt auf den Zustand und die Emissionen des Kessels auswirkt. 4) Visuelle Inspektionen: Überprüfen Sie während der Runden auf sichtbare Lecks, ungewöhnliche Ablagerungen oder Gerätestörungen.

Wie verlängern fortschrittliche Materialien die Lebensdauer von Kesselrohren?

Fortgeschritten korrosionsbeständige Materialien für Müllverbrennungskessel Verlängern Sie die Lebensdauer der Rohre, indem Sie eine stabile, schützende Oxidschicht bilden, die dem Angriff von Chlor, Schwefel und Alkaliverbindungen im Rauchgas widersteht. Legierungen wie die Nickelbasislegierung 625 haben einen hohen Chromgehalt, der die Bildung einer hartnäckigen Chromoxidschicht (Cr2O3) fördert. Sie behalten auch bei hohen Temperaturen ihre mechanische Festigkeit und sind kriechbeständig. Wenn sie als Schweißauflagen auf der Kaminseite anfälliger Rohre verwendet werden, bilden sie eine korrosionsbeständige Opferbarriere, die es ermöglicht, dass das darunter liegende drucktragende Kohlenstoff- oder niedriglegierte Stahlrohr jahrzehntelang intakt bleibt, wodurch ein kostspieliger Austausch des gesamten Rohrs und eine Verlängerung der Intervalle zwischen größeren Wartungsausfällen vermieden werden.

Fazit: Eine entscheidende Technologie für Kreislaufwirtschaft und Energiesicherheit

Das Moderne Müllverbrennungskessel ist ein Beweis für den technischen Einfallsreichtum, der die anhaltende Herausforderung nicht recycelbarer Abfälle in eine Säule einer nachhaltigen Energieinfrastruktur verwandelt. Es ist mehr als nur eine Verbrennungsanlage, es ist eine hochentwickelte Anlage Hocheffizienter Abhitzedampferzeuger für die Verbrennung , ein System, das sorgfältig entwickelt wurde, um mit einem schwierigen Brennstoff umzugehen, extreme Korrosion mit fortschrittlichen Materialien zu bekämpfen und Tag für Tag zuverlässig Strom zu erzeugen. Vom Spezialisten Design eines Kessels zur Energiegewinnung aus Siedlungsabfällen Dies gewährleistet eine vollständige Verbrennung gemäß den strengen Protokollen von Wartung und Reinigung von Müllverbrennungskesseln die Langlebigkeit gewährleisten, jeder Aspekt ist auf Leistung und Umweltschutz optimiert. Die laufende Integration von Technologie für die Mitverbrennung von Biomasse- und Abfallkesseln stärkt seine Rolle beim Übergang zu einer Kreislaufwirtschaft weiter. Als kritischer Knotenpunkt der städtischen Infrastruktur bietet der Müllverbrennungskessel eine hygienische Abfalllösung, reduziert die Abhängigkeit von Deponien, kompensiert fossile Brennstoffe und trägt zur Energiesicherheit bei – was ihn zu einer unverzichtbaren Technologie für nachhaltige moderne Städte macht.

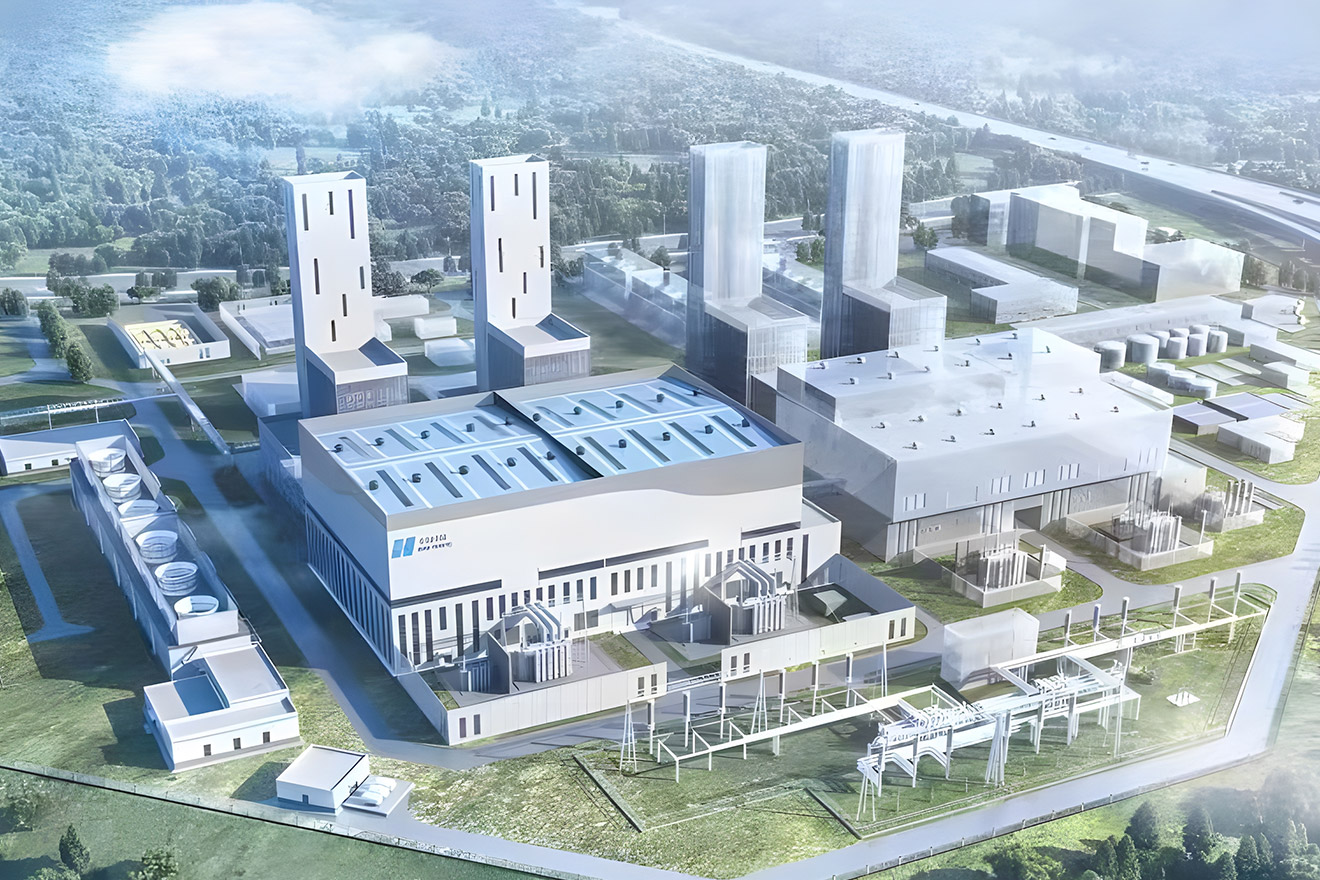

H/J Klasse HRSG -KesselMHL Power Dongfang Boiler Co., Ltd. (MHDB) ist stolz darauf, seine sorgfältig gefertigten H/J -Kl...

H/J Klasse HRSG -KesselMHL Power Dongfang Boiler Co., Ltd. (MHDB) ist stolz darauf, seine sorgfältig gefertigten H/J -Kl... F Klasse HRSG -KesselDie F -Klasse HRSG, die von MHL Power Dongfang Boiler Co., Ltd. (MHDB) aufgebaut wurde, ist mit h...

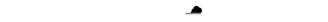

F Klasse HRSG -KesselDie F -Klasse HRSG, die von MHL Power Dongfang Boiler Co., Ltd. (MHDB) aufgebaut wurde, ist mit h... E Klasse & unten HRSG -KesselMithilfe der fortschrittlichen Konvektions- und Strahlungswärmeübertragungs -Technologie ist die ...

E Klasse & unten HRSG -KesselMithilfe der fortschrittlichen Konvektions- und Strahlungswärmeübertragungs -Technologie ist die ... Energieverschwendung (WTE)- Kessel der kommunalen Verbrennung von festen Abfällen - Kessel für chemische Abfälle - Verbrennungskessel für medizinische Abfälle

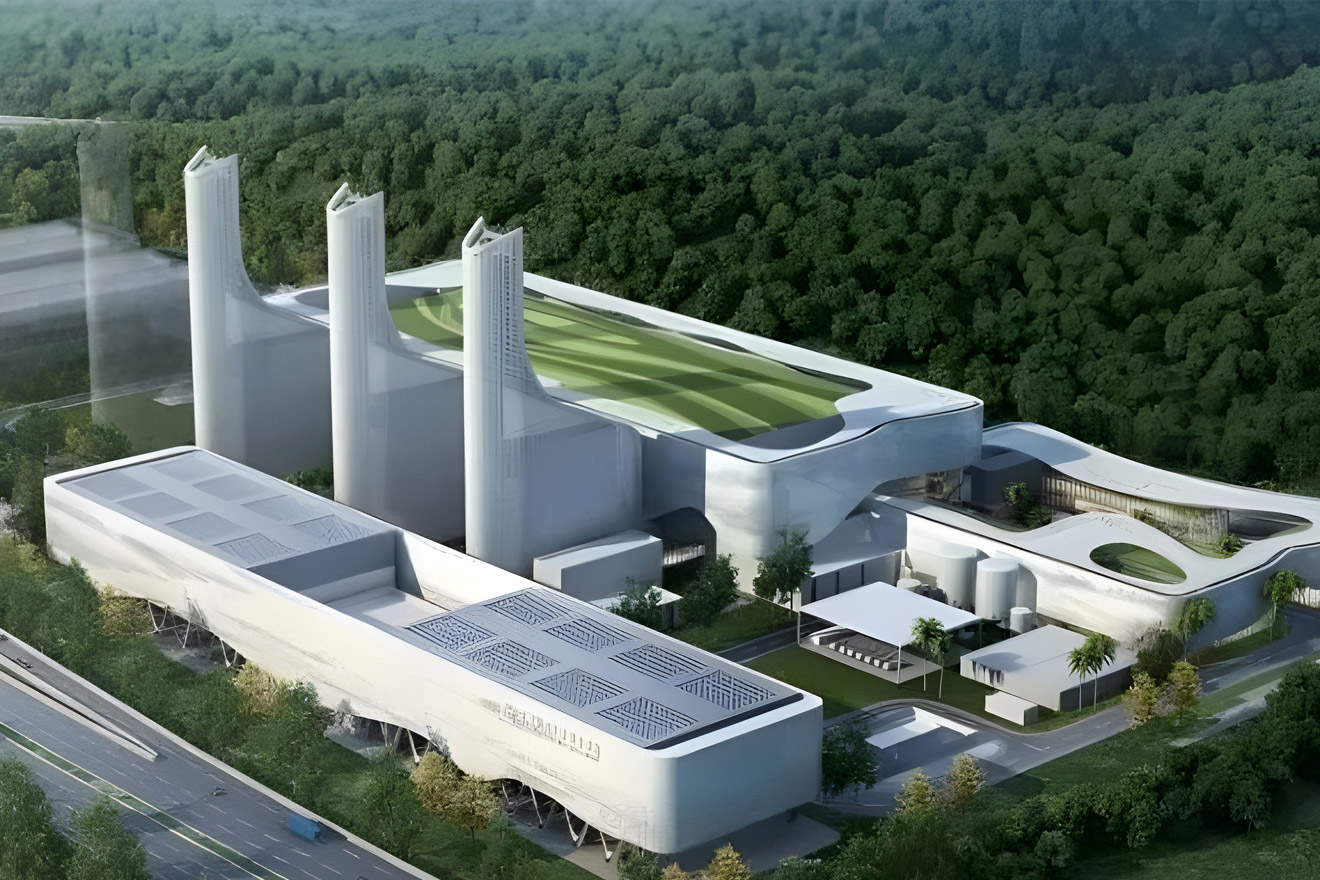

Energieverschwendung (WTE)- Kessel der kommunalen Verbrennung von festen Abfällen - Kessel für chemische Abfälle - Verbrennungskessel für medizinische Abfälle Gemeinde Kessel mit fester Abfälle (WTE)Das von MHL Power Dongfang Boiler Co., Ltd. (MHDB) professionell entwickelte und produzierte städ...

Gemeinde Kessel mit fester Abfälle (WTE)Das von MHL Power Dongfang Boiler Co., Ltd. (MHDB) professionell entwickelte und produzierte städ... Kessel für chemische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führendes Unternehmen im Bereich der Behandlung m...

Kessel für chemische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führendes Unternehmen im Bereich der Behandlung m... Verbrennungskessel für medizinische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) hat ein professionelles Kesselsystem für medizinische ...

Verbrennungskessel für medizinische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) hat ein professionelles Kesselsystem für medizinische ... Anderer Kessel- Benson einmal durch die Durchlauf des Kessels - Natürlicher Kreislauf -Trommelkessel - Spezialer Kessel

Anderer Kessel- Benson einmal durch die Durchlauf des Kessels - Natürlicher Kreislauf -Trommelkessel - Spezialer Kessel Benson Einmal durchbouger Kessel (300 MW und höher)Benson einmal durch die Durchlaufkessel (300 MW und höher) verwenden die fortschrittliche Verbren...

Benson Einmal durchbouger Kessel (300 MW und höher)Benson einmal durch die Durchlaufkessel (300 MW und höher) verwenden die fortschrittliche Verbren... Natürlicher Kreislauf -Drum -Kessel (200 MW und darunter)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führend in der Herstellung von Energiegeräten, ko...

Natürlicher Kreislauf -Drum -Kessel (200 MW und darunter)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führend in der Herstellung von Energiegeräten, ko... SpezialkesselMHL Power Dongfang Boiler Co., Ltd. (MHDB), als führender Hersteller im Bereich Special Boiler, k...

SpezialkesselMHL Power Dongfang Boiler Co., Ltd. (MHDB), als führender Hersteller im Bereich Special Boiler, k... Service - StromverstärkungH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadratische Stahlplatten mit kreisförmigen Lichtbogenlücken in der Mitte zum nackten Rohr. H-Typ Floh-Röhrchen hat folgende Charakteristices: -Erzellent Wärmeübertragungseffizienz -Small Flusswid...

Service - StromverstärkungH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadratische Stahlplatten mit kreisförmigen Lichtbogenlücken in der Mitte zum nackten Rohr. H-Typ Floh-Röhrchen hat folgende Charakteristices: -Erzellent Wärmeübertragungseffizienz -Small Flusswid... H-Typ Flosing TubeH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadr...

H-Typ Flosing TubeH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadr...

Sprache

Sprache