Erschließen Sie mehr Leistung aus vorhundenen Vermögenswerten

In einer Zeit steigender Energienachfrage und strenger Umweltauflagen ist die Möglichkeit, aus bestehenden Stromerzeugungsanlagen mehr Wert zu ziehen, nicht nur ein Vorteil; Es ist eine strategische Notwendigkeit. Hier sind die Spezialisten Service – Leistungssteigerung kommt ins Spiel. Die Leistungssteigerung ist weit mehr als eine einfache Reparatur- oder Wartungsaufgabe. Sie ist ein hochentwickelter Service, der darauf abzielt, die Ausgangskapazität und Effizienz von Kerngeräten wie Gas- und Dampfturbinen und Generatoren zu steigern. Anstatt den enormen Kapitalaufwand und den Zeitaufwand für den Aufbau neuer Kapazitäten auf sich zu nehmen, können Anlagenbetreiber auf ausgefeilte Upgrade-Lösungen zurückgreifen, um ihre vorhandenen Anlagen über ihre ursprünglichen Designgrenzen hinaus zu bringen. Dieser Prozess beinhaltet ein tiefes Eintauchen in die thermodynamischen und mechanischen Prinzipien der Ausrüstung und den Einsatz fortschrittlicher Materialien, Aerodynamik und Steuerungstechnologien, um erhebliche Leistungssteigerungen zu erzielen. Dieser umfassende Leitfaden erkundet die vielfältige Welt der Leistungssteigerung und geht dabei auf spezifische Methoden für verschiedene Technologien ein Leistungssteigerung von Gasturbinen and Methoden zur Leistungssteigerung von Dampfturbinen zu einem engagierten Generator-Upgrade-Service . Wir werden untersuchen, wie diese Dienstleistungen in eine ganzheitliche Lösung passen Leistungssteigerung des Kraftwerks Strategie und die entscheidende Rolle eines Anstieg der Turbineneintrittstemperatur bei der Erschließung neuer Effizienzniveaus.

Steigerung der Leistung: Ein tiefer Einblick in Leistungssteigerung von Gasturbinen

Gasturbinen sind die Arbeitspferde des modernen Stromnetzes und werden für ihre Flexibilität und schnelle Startfähigkeit geschätzt. Mit fortschreitender Technologie können ältere Modelle jedoch oft aufgerüstet werden, um deutlich mehr Leistung und höhere Effizienz zu liefern. Leistungssteigerung von Gasturbinen ist ein systematischer Prozess, der eine gründliche Bewertung der bestehenden Einheit und die Umsetzung gezielter technischer Lösungen beinhaltet. Das primäre Ziel besteht darin, den Massenstrom durch die Turbine zu erhöhen und/oder die Feuerungstemperatur zu erhöhen, was beides direkt zu einer höheren Leistung führt. Dies ist keine Einheitslösung; Es erfordert ein tiefes Verständnis des spezifischen Turbinenmodells, seiner Betriebsgeschichte und der kommerziellen Ziele der Anlage. Durch die Nutzung fortschrittlicher Komponentenaerodynamik, verbesserter Kühltechnologien und verbesserter Materialien kann eine erfolgreiche Modernisierung eine Kapazitätssteigerung von einigen wenigen bis über zwanzig Prozent bewirken und so das wirtschaftliche Profil der Anlage verändern, ohne dass ein Neubau erforderlich ist. Dies macht die Leistungssteigerung zu einer äußerst attraktiven Option für Betreiber, die ihren Umsatz und ihre Wettbewerbsfähigkeit in einem dynamischen Markt steigern möchten.

Warum eine Gasturbine aufrüsten?

Die Beweggründe für eine Modernisierung der Gasturbine sind überzeugend und vielschichtig.

- Erhöhter Umsatz: Mehr Megawatt im Netz bedeuten direkt ein höheres Ertragspotenzial, insbesondere in Zeiten der Spitzennachfrage.

- Verbesserte Effizienz: Viele Aufrüstungspakete konzentrieren sich auch auf die Verbesserung der Wärmerate, was bedeutet, dass die Turbine bei gleicher Brennstoffmenge mehr Leistung erzeugt und so Betriebskosten und Emissionen reduziert.

- Erweiterte Lebensdauer: Bei einer Modernisierung werden häufig veraltete Komponenten durch moderne, langlebigere Teile ersetzt, wodurch die Betriebslebensdauer der Anlage effektiv verlängert wird.

- Erhöhte Flexibilität: Einige Upgrades können die Startzeiten und Rampenraten verbessern, wodurch die Anlage besser auf Netzschwankungen reagiert.

Gängige Uprating-Techniken: Komponenten-Upgrades

Der Kern der Modernisierung einer Gasturbine besteht darin, Schlüsselkomponenten auszutauschen oder zu modifizieren.

- Aerodynamische Beschaufelung: Der Einbau neuer, hochoptimierter Verdichter- und Turbinenschaufeln mit fortschrittlichem Schaufelblattdesign kann den Luftstrom und die Effizienz deutlich verbessern.

- Verbessertes Verbrennungssystem: Durch die Umrüstung auf ein modernes, emissionsarmes Verbrennungssystem können höhere Brenntemperaturen und eine stabilere Verbrennung erreicht werden.

- Optimierung des Fließwegs: Modifizierung des Gehäuses und der stationären Membranen, um die Dichtungs- und Durchflusseigenschaften in der gesamten Maschine zu verbessern.

Die Rolle fortschrittlicher Beschichtungs- und Kühltechnologien

Um die Leistung, insbesondere die Temperatur, zu steigern, müssen die Komponenten vor extremen Umgebungsbedingungen geschützt werden.

- Wärmedämmschichten (TBCs): Durch das Aufbringen von Keramikbeschichtungen auf Turbinenschaufeln und -leitschaufeln sind diese widerstandsfähiger Anstieg der Turbineneintrittstemperatur s ohne zu schmelzen.

- Interne Kühlkanäle: Die Gestaltung komplexerer und effizienterer interner Kühlkanäle innerhalb von Turbinenschaufeln ist für die Aufrechterhaltung der Materialintegrität bei höheren Temperaturen von entscheidender Bedeutung.

- Fortschrittliche Materialien: Verwendung von Superlegierungen oder Einkristall-Schaufeln mit hervorragender Hochtemperaturfestigkeit und Kriechfestigkeit.

Bewertung des ROI einer Gasturbinen-Uprate

Eine gründliche wirtschaftliche Analyse ist unerlässlich, bevor Sie sich auf ein Modernisierungsprojekt festlegen.

| Faktor | Überlegungen |

| Kapitalausgaben (CAPEX) | Die Gesamtkosten für Upgrade-Kit, Technik, Arbeit und Ausfallzeit. |

| Betriebskosteneinsparungen | Wert der Kraftstoffeinsparungen durch verbesserte Heizrate und geringere Wartungskosten. |

| Erhöhter Umsatz | Voraussichtlicher Zusatzertrag durch erhöhte Leistungsabgabe. |

| Amortisationszeit | Die Zeit, die benötigt wird, bis der kumulierte Nutzen der ursprünglichen Investition entspricht. |

Effizienz steigern: Erkunden Methoden zur Leistungssteigerung von Dampfturbinen

Auch Dampfturbinen, das Rückgrat vieler Wärme- und Kernkraftwerke, bieten erhebliche Möglichkeiten zur Leistungssteigerung. Methoden zur Leistungssteigerung von Dampfturbinen Der Schwerpunkt liegt auf der Minimierung thermodynamischer Verluste innerhalb des Turbinenkreislaufs, um aus der gleichen Dampfmenge mehr Arbeit zu gewinnen. Im Gegensatz zu Gasturbinen, bei denen der Schwerpunkt häufig auf der Erhöhung von Temperatur und Durchfluss liegt, sind Dampfturbinen-Upgrades eine Meisterleistung der Präzisionstechnik und zielen auf Bereiche wie aerodynamische Effizienz, Leckagereduzierung und Feuchtigkeitsmanagement ab.

Die Treiber hinter der Leistungssteigerung von Dampfturbinen

Anlagenbesitzer streben aus mehreren strategischen Gründen eine Steigerung der Dampfturbinenleistung an.

- Ausschreibung: Eine höhere Leistung und Effizienz können ein Kraftwerk auf den Energiemärkten wettbewerbsfähiger machen.

- Lebensverlängerung: Die Aufrüstung alter, abgenutzter Komponenten durch moderne, zuverlässigere Komponenten kann die Lebensdauer der Turbine um Jahrzehnte verlängern.

- Umweltkonformität: Eine verbesserte Effizienz bedeutet, dass weniger Kraftstoff pro Megawattstunde verbrannt wird, was dazu beiträgt, Emissionen zu reduzieren und gesetzliche Ziele zu erreichen.

- Zyklusoptimierung: Uprates können Teil einer größeren sein Leistungssteigerung des Kraftwerks um die Turbine besser an andere modifizierte Anlagensysteme wie den Kessel oder den Kondensator anzupassen.

Verbesserungen des Blattverlaufs und der Aerodynamik

Dies ist häufig der Bereich mit den größten Auswirkungen für die Modernisierung einer Dampfturbine.

- 3D-Aerodynamik-Blade: Moderne Schaufeln verfügen über komplexe 3D-Profile, die den Dampffluss durch jede Stufe optimieren, Verluste reduzieren und die Effizienz steigern.

- Fortschrittliche Klingenmaterialien: Die Verwendung von Materialien mit höherer Festigkeit ermöglicht längere und effizientere Schaufeln, insbesondere in den Niederdruckstufen.

- Neugestaltung der Bühne: Ersetzen ganzer Stufen von Schaufeln und stationären Membranen durch einen neu entwickelten, optimierten Satz.

Dichtungstechnik und Leckagereduzierung

Die Minimierung von Dampflecks ist ein direkter Weg zur Rückgewinnung verlorener Energie.

- Spitzendichtungen: Upgrade auf fortschrittliche Bürstendichtungen oder abriebfeste Dichtungen an den Spitzen rotierender Schaufeln, um Spiellecks zu minimieren.

- Wellendurchführungsdichtungen: Austausch alter Packungsdichtungen durch moderne, leckagearme Labyrinth- oder Kohleringdichtungen.

- Membrandichtungen: Verbesserung der Dichtungen zwischen stationären und rotierenden Komponenten innerhalb der Turbinenstufen.

Moderne Steuerungssystemintegration

Um die neuen Leistungsfähigkeiten bewältigen zu können, muss das Steuerungssystem der Turbine modernisiert werden.

| Upgrade-Aspekt | Profitieren |

| Digitales Steuerungssystem | Bietet eine präzisere und reaktionsschnellere Kontrolle des Dampfstroms und verbessert so die Effizienz und Sicherheit. |

| Digitales Steuerungssystem | Bietet eine präzisere und reaktionsschnellere Kontrolle des Dampfstroms und verbessert so die Effizienz und Sicherheit. |

| Fortschrittliche Sensoren | Ermöglicht eine bessere Überwachung von Vibration, Temperatur und Druck und ermöglicht so eine vorausschauende Wartung. |

| Optimierte Startsequenzen | Reduziert die thermische Belastung der Komponenten während des Startvorgangs und verlängert so die Lebensdauer der Ausrüstung. |

Das elektrische Herz: Verstehen Generator-Upgrade-Service

Wenn die mechanische Leistung einer Turbine erhöht wird, muss auch der elektrische Generator am Ende des Strangs der erhöhten Belastung gewachsen sein. Ein engagierter Generator-Upgrade-Service ist eine entscheidende Komponente jedes umfassenden Power-Uprate-Projekts. Dieser Service konzentriert sich auf die Verbesserung der Kapazität des Generators, mehr elektrischen Strom zu erzeugen und zu verarbeiten, ohne dass er überhitzt oder seine strukturelle Integrität beeinträchtigt. Die größten Herausforderungen bei der Leistungssteigerung eines Generators bestehen darin, die erhöhten Wärmeverluste (I²R-Verluste) in den Stator- und Rotorwicklungen zu bewältigen und sicherzustellen, dass das Kühlsystem diese zusätzliche Wärme effektiv ableiten kann. Eine erfolgreiche Modernisierung könnte darin bestehen, das Wicklungssystem mit Leitern mit höherer Kapazität neu zu gestalten, das Isolationssystem zu verbessern, um höheren Betriebstemperaturen standzuhalten, und das Kühlsystem zu verbessern – sei es luft-, wasserstoff- oder wassergekühlt. Das Vernachlässigen des Generators während eines Turbinen-Upgrades ist ein schwerwiegender Fehler, der zu vorzeitigen Ausfällen, verringerter Zuverlässigkeit und der Unfähigkeit führen kann, die Vorteile des Turbinen-Upgrades voll auszuschöpfen. Ein ganzheitlicher Ansatz stellt sicher, dass der gesamte Antriebsstrang für eine höhere Leistung optimiert wird.

Wann ist eine Generatoraktualisierung erforderlich?

In bestimmten Szenarien ist normalerweise eine Generatoraktualisierung erforderlich.

- Nach einer Turbinen-Uprate: Dies ist der häufigste Grund. Der Generator muss an die neue, höhere Leistung der Turbine angepasst werden.

- Korrektur des Systemleistungsfaktors: Wenn eine Anlage mit einem anderen Leistungsfaktor betrieben werden muss, muss möglicherweise die Blindleistungsfähigkeit (MVAR) des Generators erhöht werden.

- Bauteilalterung: Durch die Modernisierung alternder Komponenten wie der Statorwicklung kann die Kapazität erhöht und die Lebensdauer des Generators verlängert werden.

Schlüsselbereiche der Generatormodifikation

Der Uprate-Prozess zielt auf die Komponenten ab, die die Leistung des Generators begrenzen.

- Statorwicklung: Ersetzen der vorhandenen Wicklung durch neue Leiter mit größerem Querschnitt, um Widerstand und Hitze zu reduzieren.

- Rotorwicklung: Ähnlich wie der Stator kann auch die Rotorwicklung aufgerüstet werden, um höhere Feldströme bewältigen zu können.

- Kühlsystem: Verbesserung der Kühlleistung, beispielsweise durch Hinzufügen weiterer Kühlschlitze, Erhöhung der Lüfterkapazität oder Aufrüstung des Wasserstoffkühlsystems.

Modernisierung von Kühl- und Isoliersystemen

Wärmemanagement und elektrische Isolierung sind für die Zuverlässigkeit des Generators von größter Bedeutung.

- Verbesserte Kühlung: Bei luftgekühlten Geräten kann dies eine Neugestaltung der Luftströmungswege erfordern. Bei wasserstoffgekühlten Einheiten könnte dies eine Erhöhung des Wasserstoffdrucks oder eine Verbesserung der Gas-Wasser-Wärmetauscher bedeuten.

- Fortschrittliche Isolierung: Moderne Isoliermaterialien wie Glimmer oder Systeme auf Epoxidbasis können höheren Betriebstemperaturen standhalten, sodass der Generator sicher heißer laufen kann.

- Teilentladungsüberwachung (PD): Installation von TE-Überwachungssystemen, um den Zustand des neuen Isolationssystems zu bewerten und mögliche Ausfälle vorherzusagen.

Gewährleistung der Netzkonformität und -stabilität

Ein leistungsgesteigerter Generator muss alle Netzvorschriften erfüllen.

| Anforderung | Implikationen für Uprate |

| Kurzschlussverhältnis (SCR) | Die Leistungssteigerung darf sich nicht negativ auf die Fähigkeit des Generators auswirken, bei Netzfehlern stabil zu bleiben. |

| Fault Ride-Through (FRT) | Die aufgerüstete Maschine muss Spannungseinbrüchen im Netz standhalten und sich davon erholen können. |

| Blindleistungsbereich | Die Fähigkeit des Generators, Blindleistung bereitzustellen oder aufzunehmen, muss nach der Hochstufung überprüft werden. |

Ein ganzheitlicher Ansatz: Die Leistungssteigerung des Kraftwerks

Während die Konzentration auf einzelne Komponenten wie Turbinen und Generatoren effektiv ist, werden die größten Vorteile oft durch eine ganzheitliche Betrachtung erzielt Leistungssteigerung des Kraftwerks . Bei diesem Ansatz wird berücksichtigt, dass es sich bei einem Kraftwerk um ein komplexes, miteinander verbundenes System handelt, bei dem eine Änderung in einem Bereich kaskadierende Auswirkungen auf den gesamten Betrieb haben kann. Eine ganzheitliche Upgrade-Strategie geht über die bloße Aufrüstung eines einzelnen Ausrüstungsteils hinaus und betrachtet stattdessen den gesamten thermodynamischen Zyklus – von der Kraftstoffzufuhr über die Stromerzeugung bis hin zur Abgasemission. Dazu gehört die Bewertung und Modernisierung von Hilfssystemen wie Speisewasserpumpen, Kondensatoren, Lufterhitzern und Steuerlogik, um sicherzustellen, dass sie die Leistung der verbesserten Hauptausrüstung unterstützen und ergänzen können. Beispielsweise ist die Leistungssteigerung einer Dampfturbine nur dann effektiv, wenn der Kessel den erforderlichen zusätzlichen Dampf erzeugen kann und der Kondensator den erhöhten Abgasstrom bewältigen kann. Durch die Durchführung einer umfassenden Machbarkeitsstudie, die die gesamte Anlage modelliert, können Betreiber die kostengünstigste Kombination von Upgrades ermitteln und so ein ausgewogenes und optimiertes System gewährleisten, das eine maximale Kapitalrendite liefert und die Entstehung neuer Engpässe vermeidet.

Jenseits der Turbine: Eine systemweite Perspektive

Eine systemweite Perspektive ist entscheidend, um unbeabsichtigte Folgen zu vermeiden.

- Engpässe identifizieren: Mithilfe einer anlagenweiten Analyse lässt sich ermitteln, welche Komponenten derzeit die Leistung einschränken und welche nach einem Upgrade zu neuen limitierenden Faktoren werden.

- Zyklusoptimierung: Untersuchen Sie den gesamten Wärmekreislauf, um Möglichkeiten für Effizienzsteigerungen zu finden, die bei isolierter Betrachtung der Komponenten nicht erkennbar sind.

- Integrierte Kontrollen: Sicherstellen, dass das verteilte Steuerungssystem (DCS) der Anlage aktualisiert wird, um die aktualisierten Komponenten als zusammenhängendes Ganzes zu verwalten.

Integration von Hilfssystem-Upgrades

Unterstützende Systeme müssen entsprechend der Hauptausrüstung skaliert werden.

- Kessel/HRSG: Möglicherweise sind Modifikationen erforderlich, um die Dampferzeugungskapazität zu erhöhen und sie an eine leistungsstärkere Dampfturbine anzupassen.

- Kondensator: Möglicherweise müssen die Rohre gereinigt oder neu verrohrt werden, um der erhöhten Wärmebelastung einer leistungsgesteigerten Turbine gerecht zu werden.

- Speisewasserpumpen: Muss in der Lage sein, die für den aufgerüsteten Zyklus erforderlichen höheren Durchflussraten bereitzustellen.

Die Bedeutung einer umfassenden Machbarkeitsstudie

Diese Studie ist die Grundlage für ein erfolgreiches Upgrade-Projekt.

- Thermodynamische Modellierung: Verwendung von Software zur Modellierung der Anlagenleistung unter verschiedenen Upgrade-Szenarien.

- Kosten-Nutzen-Analyse: Bewertung der CAPEX- und OPEX-Auswirkungen jedes potenziellen Upgrades, um die beste Gesamtstrategie zu ermitteln.

- Risikobewertung: Identifizieren potenzieller technischer, finanzieller und betrieblicher Risiken im Zusammenhang mit dem Projekt.

Stufenweise Implementierung für minimale Ausfallzeiten

Durch strategische Planung können die finanziellen Auswirkungen eines Ausfalls minimiert werden.

| Strategie | Bewerbung |

| Phasenweise Ausfälle | Aufteilung des Projekts in kleinere Phasen, die während kürzerer, geplanter Wartungsausfälle abgeschlossen werden können. |

| Parallele Arbeitsabläufe | Durchführung der externen Fertigung und Komponentenfertigung parallel zu den Vorbereitungsarbeiten vor Ort. |

| Erweiterte Planung | Sorgfältige Planung vor dem Ausfall, um sicherzustellen, dass alle Teile, Werkzeuge und Personal bereit sind, und um die Zeit, in der das Gerät offline ist, zu minimieren. |

Grenzen überschreiten: Die Wissenschaft von Anstieg der Turbineneintrittstemperatur

Im Mittelpunkt fast jeder großen Leistungssteigerung von Gasturbinen steht ein grundlegendes Prinzip: die Anstieg der Turbineneintrittstemperatur . Nach den Gesetzen der Thermodynamik gilt: Je höher die Temperatur der in den Turbinenabschnitt eintretenden Gase, desto größer ist der Wirkungsgrad und desto höher ist die Leistungsabgabe bei gegebener Motorgröße. Die Erhöhung dieser Temperatur stellt jedoch eine immense technische Herausforderung dar, da sie die Komponenten im heißen Abschnitt der Turbine – insbesondere die Lauf- und Leitschaufeln der ersten Stufe – an die absoluten Grenzen der Materialwissenschaft bringt. Diese Komponenten arbeiten in einer Umgebung, die weitaus heißer ist als der Schmelzpunkt der Superlegierungen, aus denen sie bestehen, und überleben nur durch eine Kombination aus ausgeklügelter Innenkühlung und äußeren Schutzbeschichtungen. Das Streben nach höheren Temperaturen hat die Materialinnovation vorangetrieben und zur Entwicklung gerichtet erstarrter und einkristalliner Schaufeln mit überlegener Hochtemperaturfestigkeit geführt. Es hat auch Fortschritte in der Kühltechnologie vorangetrieben, wobei unglaublich komplexe interne Kühlkanäle und fortschrittliche Wärmedämmbeschichtungen zum Standard geworden sind. Jeder schrittweise Anstieg der Turbineneintrittstemperatur stellt einen gewaltigen technischen Fortschritt dar, der sich direkt in einer leistungsfähigeren, effizienteren und profitableren Stromerzeugung niederschlägt.

Der Zusammenhang zwischen Temperatur und Effizienz

Der Zusammenhang wird durch den Brayton-Zyklus definiert, die thermodynamische Grundlage für den Betrieb von Gasturbinen.

- Höhere Effizienz: Die Erhöhung der Spitzentemperatur des Zyklus (Turbineneinlasstemperatur) erhöht direkt den thermischen Wirkungsgrad des Motors, was bedeutet, dass aus der gleichen Menge an Kraftstoffwärme mehr Arbeit gewonnen wird.

- Höhere spezifische Leistung: Eine höhere Temperatur ermöglicht die Erzeugung von mehr Leistung aus einem kleineren, leichteren Motor, was sowohl für aerodynamische als auch für industrielle Anwendungen von entscheidender Bedeutung ist.

- Reduzierte Emissionen: Höhere Effizienz bedeutet, dass weniger Brennstoff pro Megawattstunde verbrannt wird, was zu geringeren CO2-Emissionen führt.

Fortschrittliche Materialien und Einkristallklingen

Die Materialwissenschaft ist der Schlüssel, um extremer Hitze standzuhalten.

- Superlegierungen: Superlegierungen auf Nickelbasis bilden die Grundlage und bieten außergewöhnliche Hochtemperaturfestigkeit sowie Kriech- und Ermüdungsbeständigkeit.

- Gerichtet erstarrte (DS) Legierungen: Die Korngrenzen dieser Legierungen sind in Richtung der Zentrifugalspannung ausgerichtet, wodurch die Hochtemperaturfestigkeit gegenüber herkömmlichen Legierungen verbessert wird.

- Einkristall-Klingen (SX): Als ultimative Weiterentwicklung werden diese Klingen als Einkristall gezüchtet, wodurch Korngrenzen vollständig eliminiert werden und die höchstmögliche Hochtemperaturfähigkeit geboten wird.

Innovative Kühlkanaldesigns

Durch die interne Kühlung bleibt das Klingenmaterial erhalten.

- Konvektionskühlung: Luft aus dem Kompressor wird abgezapft und durch komplizierte interne Kanäle innerhalb der Schaufel geleitet, um die Wärme abzuleiten.

- Filmkühlung: Kühle Luft wird durch kleine Löcher in der Schaufeloberfläche ausgestoßen, wodurch ein schützender Film aus kühlerer Luft zwischen dem heißen Gas und der Schaufeloberfläche entsteht.

- Erweiterte Kühlung: In den Kühlkanälen sind Merkmale wie Turbulatoren angebracht, um die Wärmeübertragung vom Metall auf die Kühlluft zu verbessern.

Leistungssteigerung mit Komponentenlebensdauer in Einklang bringen

Das Drücken der Temperatur ist ein Kompromiss zwischen Leistung und Haltbarkeit.

| Faktor |

| Kriech- und Bruchleben |

| Höhere Temperaturen beschleunigen das Kriechen, die langsame Verformung der Schaufel unter Belastung, und verkürzen so ihre Lebensdauer. |

| Oxidation und Korrosion |

| Heiße Gase sind bei höheren Temperaturen aggressiver und erhöhen die Oxidations- und Heißkorrosionsrate, was zu einer Beschädigung der Schaufel führen kann. |

| Thermisch-mechanische Ermüdung |

| Temperaturwechsel beim Starten und Herunterfahren führen zu Stress, der bei höheren Betriebstemperaturen noch schwerwiegender ist. |

Abschließendes Urteil: Ist eine Leistungssteigerung das Richtige für Ihre Anlage?

Service – Leistungssteigerung stellt ein leistungsstarkes strategisches Instrument für Kraftwerksbetreiber dar, die den Wert ihrer Anlagen steigern möchten. Es bietet einen Weg zu höheren Einnahmen, verbesserter Effizienz und längerer Gerätelebensdauer, oft zu einem Bruchteil der Kosten und Zeit, die für Neubauten erforderlich sind. Die Entscheidung für eine Modernisierung sollte jedoch nicht auf die leichte Schulter genommen werden. Es erfordert eine gründliche technische und wirtschaftliche Bewertung, ein tiefes Verständnis der zugrunde liegenden Technologien und eine Partnerschaft mit einem kompetenten Ingenieurdienstleister. Ob der Fokus auf a Leistungssteigerung von Gasturbinen , erkunden Methoden zur Leistungssteigerung von Dampfturbinen , Sicherung a Generator-Upgrade-Service , oder die Implementierung einer vollständigen Leistungssteigerung des Kraftwerks , die potenziellen Vorteile sind erheblich. Durch die Nutzung von Fortschritten bei Materialien, Aerodynamik und Steuerungssystemen ermöglicht uns die Leistungssteigerung, mehr aus dem herauszuholen, was wir bereits haben, die Grenzen der Leistung zu verschieben und eine produktivere und profitablere Zukunft für die bestehende Energieerzeugungsinfrastruktur zu sichern.

Zusammenfassung: Der strategische Wert von Uprating

Leistungssteigerung ist eine bewährte, kostengünstige Strategie zur Steigerung von Leistung und Effizienz. Es revitalisiert alternde Anlagen, verbessert die Umweltleistung und stärkt die Wettbewerbsposition einer Anlage. Der Schlüssel liegt in einem ganzheitlichen, systemweiten Ansatz, der sicherstellt, dass alle Komponenten auf ihrem neuen, höheren Leistungsniveau harmonisch zusammenarbeiten.

Ihre nächsten Schritte in eine kraftvollere Zukunft

Wenn Sie über eine Modernisierung nachdenken, ist der erste Schritt die Durchführung einer umfassenden Machbarkeitsstudie. Arbeiten Sie mit einem erfahrenen Engineering-Partner zusammen, um Ihre aktuelle Ausrüstung zu analysieren, potenzielle Upgrade-Szenarien zu modellieren und einen detaillierten Business Case zu entwickeln. Mit sorgfältiger Planung und fachmännischer Ausführung kann eine Leistungssteigerung das verborgene Potenzial Ihrer Anlage freisetzen.

FAQ

Wie lange dauert die Fertigstellung eines typischen Power-Uprate-Projekts?

Der Zeitplan für ein Power-Uprate-Projekt kann je nach Umfang und Komplexität erheblich variieren. Eine umfassende Machbarkeits- und Ingenieurstudienphase kann zwischen 6 und 18 Monaten dauern. Nach der Entscheidung zur Fortsetzung kann die Herstellung neuer Komponenten weitere 12 bis 24 Monate dauern. Die kritischste Phase ist die Installation, die einen geplanten Stillstand erfordert. Dieser Ausfall kann zwischen einigen Wochen bei einem einfacheren Paket und mehreren Monaten bei einer komplexen Komplettanlage liegen Leistungssteigerung des Kraftwerks . Ein effektives Projektmanagement, einschließlich schrittweiser Implementierung und paralleler Arbeitsabläufe, ist entscheidend für die Minimierung dieser Ausfallzeiten und der damit verbundenen finanziellen Auswirkungen.

Was sind die größten Risiken, die mit einer Leistungssteigerung verbunden sind?

Projekte zur Leistungssteigerung sind zwar äußerst vorteilhaft, bergen jedoch auch Risiken. Das primäre technische Risiko sind unvorhergesehene Integrationsprobleme, bei denen die verbesserte Komponente im größeren System nicht die erwartete Leistung erbringt, was zu Vibrationen, Überhitzung oder anderen Betriebsproblemen führt. Es besteht auch ein finanzielles Risiko, wenn die Kosten des Projekts das Budget übersteigen oder wenn die erwarteten Leistungssteigerungen nicht vollständig realisiert werden, was sich negativ auf die Kapitalrendite auswirkt. Schließlich besteht während des Ausfalls ein Betriebsrisiko, da Verzögerungen erhebliche finanzielle Folgen haben können. Diese Risiken können durch gründliches Engineering im Vorfeld, ein solides Projektmanagement und die Zusammenarbeit mit einem erfahrenen Dienstleister mit nachweislicher Erfolgsbilanz gemindert werden.

Kann eine Leistungssteigerung bei jedem Turbinen- oder Generatormodell durchgeführt werden?

Nicht alle Geräte eignen sich für eine Aufrüstung. Die Machbarkeit einer Aufrüstung hängt vom jeweiligen Modell, seinem Alter, seinen ursprünglichen Designspielräumen und der Verfügbarkeit moderner Aufrüstungstechnologie ab. Bei einigen sehr alten oder unbekannten Modellen können der technische Aufwand und die erforderliche Sonderanfertigung unerschwinglich teuer sein. Für die meisten großen Gas- und Dampfturbinenfamilien wurden jedoch umfangreiche Upgrade-Pakete von spezialisierten Dienstleistern entwickelt. Eine gründliche technische Bewertung ist die einzige Möglichkeit, das Steigerungspotenzial einer bestimmten Einheit zu ermitteln, einschließlich der maximal erreichbaren Steigerung und der damit verbundenen Kosten.

Wie wirkt sich die Leistungserhöhung auf den Wartungsplan und die Kosten für das Gerät aus?

Eine Leistungssteigerung kann sowohl positive als auch negative Auswirkungen auf die Wartung haben. Positiv zu vermerken ist, dass bei einer Modernisierung häufig alte, abgenutzte Komponenten durch neue, moderne Komponenten ersetzt werden, die möglicherweise längere Inspektionsintervalle und eine verbesserte Zuverlässigkeit aufweisen. Andererseits erhöht der Betrieb des Gerätes bei höherer Leistung und Temperatur in der Regel die Belastung aller Komponenten. Dies kann zu häufigeren Inspektionen kritischer Teile und möglicherweise zu einer kürzeren Gesamtlebensdauer einiger Komponenten im Vergleich zum Betrieb mit der ursprünglichen Nennleistung führen. Der Wartungsplan muss überarbeitet werden, um den neuen Betriebsbedingungen Rechnung zu tragen, und die Betreiber sollten potenziell erhöhte Wartungskosten einkalkulieren, um die leistungsstärkere Maschine effektiv verwalten zu können.

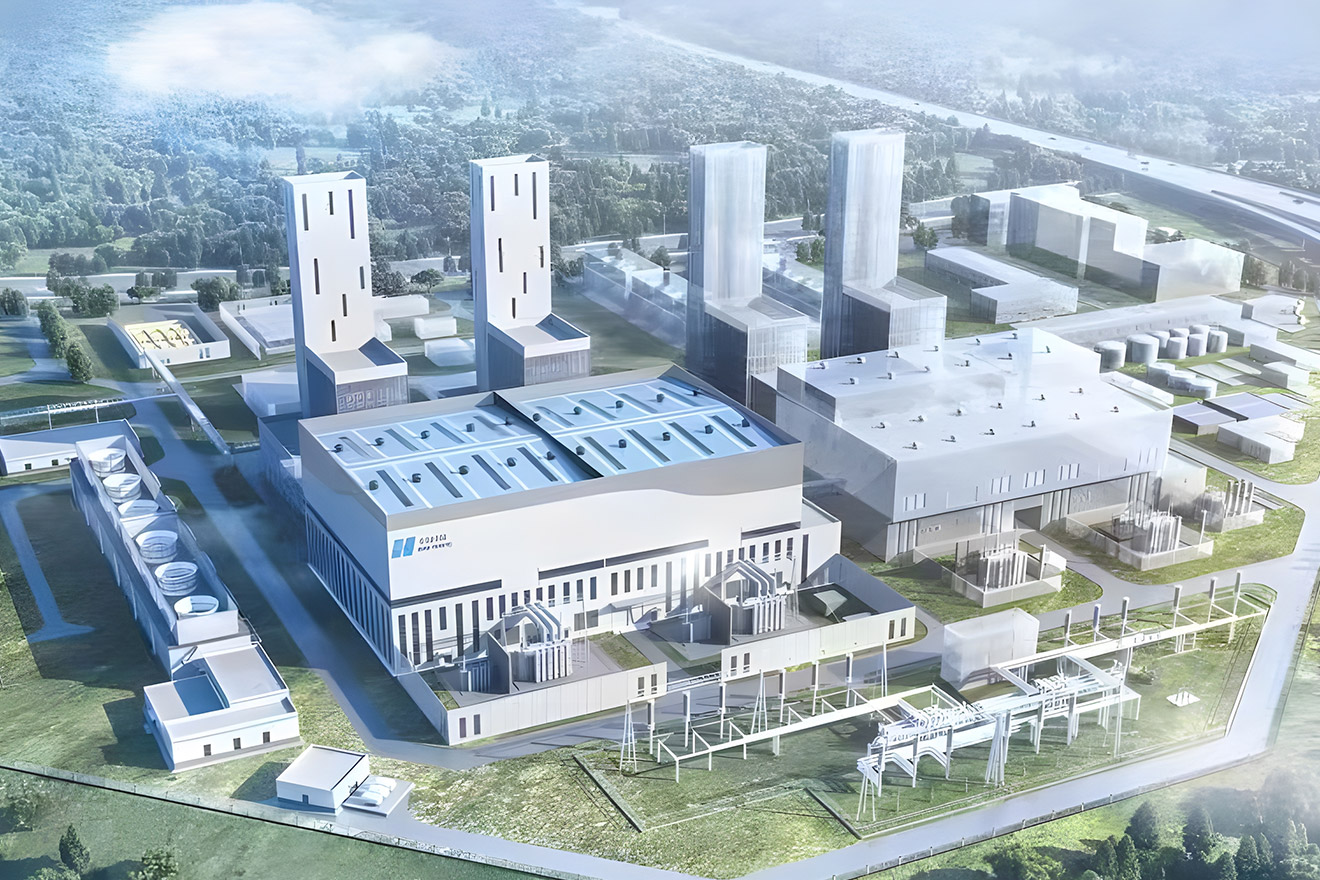

H/J Klasse HRSG -KesselMHL Power Dongfang Boiler Co., Ltd. (MHDB) ist stolz darauf, seine sorgfältig gefertigten H/J -Kl...

H/J Klasse HRSG -KesselMHL Power Dongfang Boiler Co., Ltd. (MHDB) ist stolz darauf, seine sorgfältig gefertigten H/J -Kl... F Klasse HRSG -KesselDie F -Klasse HRSG, die von MHL Power Dongfang Boiler Co., Ltd. (MHDB) aufgebaut wurde, ist mit h...

F Klasse HRSG -KesselDie F -Klasse HRSG, die von MHL Power Dongfang Boiler Co., Ltd. (MHDB) aufgebaut wurde, ist mit h... E Klasse & unten HRSG -KesselMithilfe der fortschrittlichen Konvektions- und Strahlungswärmeübertragungs -Technologie ist die ...

E Klasse & unten HRSG -KesselMithilfe der fortschrittlichen Konvektions- und Strahlungswärmeübertragungs -Technologie ist die ... Energieverschwendung (WTE)- Kessel der kommunalen Verbrennung von festen Abfällen - Kessel für chemische Abfälle - Verbrennungskessel für medizinische Abfälle

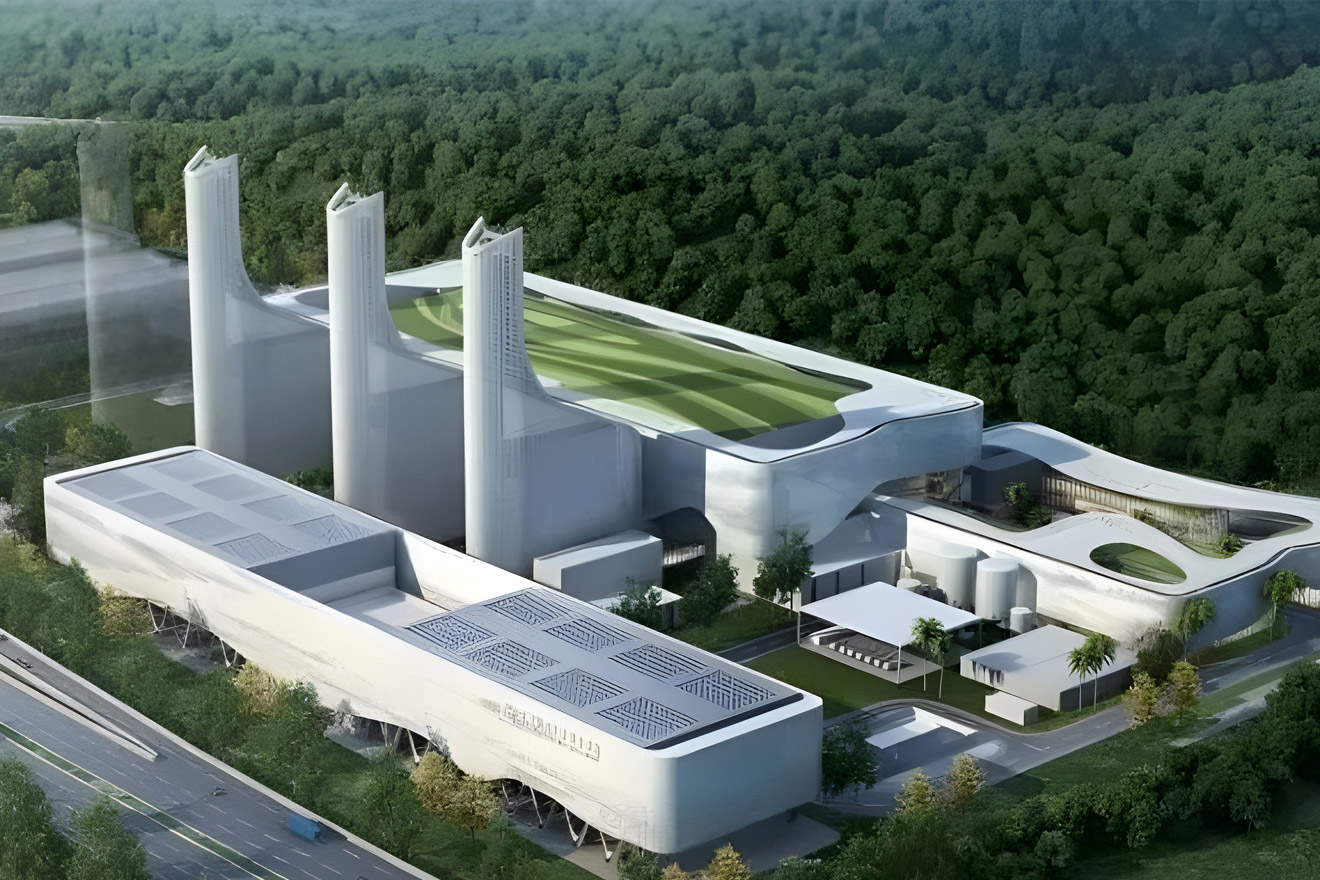

Energieverschwendung (WTE)- Kessel der kommunalen Verbrennung von festen Abfällen - Kessel für chemische Abfälle - Verbrennungskessel für medizinische Abfälle Gemeinde Kessel mit fester Abfälle (WTE)Das von MHL Power Dongfang Boiler Co., Ltd. (MHDB) professionell entwickelte und produzierte städ...

Gemeinde Kessel mit fester Abfälle (WTE)Das von MHL Power Dongfang Boiler Co., Ltd. (MHDB) professionell entwickelte und produzierte städ... Kessel für chemische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führendes Unternehmen im Bereich der Behandlung m...

Kessel für chemische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führendes Unternehmen im Bereich der Behandlung m... Verbrennungskessel für medizinische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) hat ein professionelles Kesselsystem für medizinische ...

Verbrennungskessel für medizinische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) hat ein professionelles Kesselsystem für medizinische ... Anderer Kessel- Benson einmal durch die Durchlauf des Kessels - Natürlicher Kreislauf -Trommelkessel - Spezialer Kessel

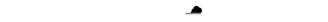

Anderer Kessel- Benson einmal durch die Durchlauf des Kessels - Natürlicher Kreislauf -Trommelkessel - Spezialer Kessel Benson Einmal durchbouger Kessel (300 MW und höher)Benson einmal durch die Durchlaufkessel (300 MW und höher) verwenden die fortschrittliche Verbren...

Benson Einmal durchbouger Kessel (300 MW und höher)Benson einmal durch die Durchlaufkessel (300 MW und höher) verwenden die fortschrittliche Verbren... Natürlicher Kreislauf -Drum -Kessel (200 MW und darunter)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führend in der Herstellung von Energiegeräten, ko...

Natürlicher Kreislauf -Drum -Kessel (200 MW und darunter)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führend in der Herstellung von Energiegeräten, ko... SpezialkesselMHL Power Dongfang Boiler Co., Ltd. (MHDB), als führender Hersteller im Bereich Special Boiler, k...

SpezialkesselMHL Power Dongfang Boiler Co., Ltd. (MHDB), als führender Hersteller im Bereich Special Boiler, k... Service - StromverstärkungH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadratische Stahlplatten mit kreisförmigen Lichtbogenlücken in der Mitte zum nackten Rohr. H-Typ Floh-Röhrchen hat folgende Charakteristices: -Erzellent Wärmeübertragungseffizienz -Small Flusswid...

Service - StromverstärkungH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadratische Stahlplatten mit kreisförmigen Lichtbogenlücken in der Mitte zum nackten Rohr. H-Typ Floh-Röhrchen hat folgende Charakteristices: -Erzellent Wärmeübertragungseffizienz -Small Flusswid... H-Typ Flosing TubeH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadr...

H-Typ Flosing TubeH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadr...

Sprache

Sprache