In der heutigen industriellen Produktionslandschaft sind Effizienz und Energieeinsparung zu zentralen Benchmarks für die Bewertung der Geräteleistung geworden. Als hocheffiziente Wärmeaustauschkomponente die H-Typ-Flossenrohr Mit seinem einzigartigen Design und seiner außergewöhnlichen Leistung spielt in zahlreichen Bereichen eine wichtige Rolle. Wie genau sollte man inmitten der komplexen Auswahl an Marktanforderungen einen Wärmetauscher vom H-Typ-Flossenröhrchen anpassen, der sich perfekt mit ihren industriellen Bedürfnissen übereinstimmt?

Designvorteile von H-Typ-Flossenröhren und deren industrielle Anwendungen

Die Designphilosophie von H-Typ-Flossenröhren verschmilzt geschickt einen hohen Effizienz-Wärmeübertragung mit struktureller Optimierung. Ihre charakteristische H-förmige Flossenstruktur, die zwei symmetrische Flossen auflöst, werden über beide Seiten des Basisrohrs durch Hochfrequenzwiderstandsschweißen fest geschweißt. Dies erhöht nicht nur signifikant den externen Wärmeaufnahmebereich, sondern erzeugt auch Turbulenz, wenn der Luftstrom durchläuft, was die Grenzschicht effektiv stört und somit dramatisch die Effizienz des Wärmeaustauschs verbessert.

Im Vergleich zu herkömmlichen Spiralflossenrohre haben H-Flossenröhrchen einen kleineren Windbereich und einen niedrigeren Rauchgaswiderstand für denselben Wärmeaustauschbereich. Dies ist besonders für die Kessel -Wirtschaftswissenschaftler, die sich auf Wärme von Rauchgasabfällen verlassen, von entscheidender Bedeutung, da er den Energieverbrauch des Lüfters effektiv reduzieren und Energieeinsparungen erzielen kann. Darüber hinaus ist die sich selbst verabreichte Eigenschaft von H-Typ-Flossenröhrchen bemerkenswert: Ihre Struktur ist weniger anfällig für Staubakkumulation während des Betriebs, die Verlängerung der Wartungszyklen der Geräte und die Verbesserung der Betriebsstabilität. Dies macht sie besonders für Umgebungen mit komplexen Rauchgasbedingungen wie pulverisierten Kohleöfen und Biomassekesseln geeignet.

Herstellungsprozess und Schlüsseltechnologien für benutzerdefinierte H-Typ-Flossenröhrchen

Hinter einem qualifizierten H-Typ-Finöhrenprodukt steckt ein strenger und präziser Herstellungsprozess, das von fortschrittlichen Technologien unterstützt wird. Das Anpassen von H-Typ-Flossenröhren beginnt mit genauem Design basierend auf den spezifischen Betriebsbedingungen des Kunden, einschließlich Flüssigkeitsmedium, Temperatur, Druck, Durchflussrate und Installationsraum. Diese Parameter bestimmen kritische Merkmale wie Flossenhöhe, Dicke, Tonhöhe sowie das Material und die Abmessungen des Basisrohrs.

Als nächstes kommt die entscheidende Schweißstufe: Hochfrequenzwiderstandsschweißen ist der Eckpfeiler, um die Qualität der Bindung zwischen Flossen und Basisrohr zu gewährleisten. Diese Technologie verwendet Hochfrequenzstrom, um intensive Wärme zu erzeugen und die Flossen und das Basisrohr sofort zu verschmelzen, um eine starke metallurgische Bindung zu bilden. Diese Methode liefert nicht nur eine hohe Gelenkfestigkeit, sondern minimiert auch die Wärmezone, wodurch strukturelle Veränderungen im Basisrohr aufgrund hoher Temperaturen und damit deren mechanischen Eigenschaften beibehalten werden.

Darüber hinaus läuft die strenge Qualitätskontrolle im gesamten Produktionsprozess, um eine langfristige Zuverlässigkeit zu gewährleisten. Dies umfasst chemische Zusammensetzungsprüfungen von Rohstoffen, Schweißnahtinspektion von Flossenröhrchen und hydrostatische Tests von fertigen Produkten-alles, um sicherzustellen, dass jedes H-Typ-Flossenröhrchen, das die Fabrik verlässt, den strengen Betriebsanforderungen erfüllt.

Schlüsselfaktoren, die den Wärmeaustauscheffizienz von H-Typ-Flossenröhrchen beeinflussen

Die Wärmeaustauscheffizienz von H-Typ-Flossenröhrchen ist nicht festgelegt. Es wird durch eine Kombination von Faktoren beeinflusst. Erstens bilden die geometrischen Flossparameter die Grundlage für die Wärmeübertragungsleistung: Flossenhöhe und Dicke beeinflussen direkt den Wärmeaustauschbereich und den Wärmeübertragungsweg, während die Flossenabteilung die Glätte des Luftstromkanals bestimmt. Eine übermäßig kleine Tonhöhe kann zwar zunehmend eine erhöhte Flauchgasfestigkeit oder sogar eine Ascheblockade verursachen, was letztendlich die Gesamteffizienz verringert.

Zweitens zeichnen Flüssigkeitseigenschaften - wie Rauchgaszusammensetzung, Durchflussrate und Temperatur - einen signifikanten Einfluss. Höhere Durchflussraten verbessern die Turbulenz- und Wärmeübertragungskoeffizienten, erhöhen jedoch auch den Druckverlust. Daher sind umfassende thermodynamische Berechnungen und Flüssigkeitsdynamiksimulationen während des Designs von wesentlicher Bedeutung, um das optimale Gleichgewicht zu erreichen.

Schließlich ist die Materialauswahl gleich kritisch. Unterschiedliche Betriebsbedingungen erfordern unterschiedliche Korrosions- und Hochtemperaturresistenz. Beispielsweise kann in Rauchgasumgebungen mit Schwefelkorrosion die Auswahl von korrosionsbeständigen Legierungsstahlrohre die Lebensdauer effektiv verlängern. Alle diese Faktoren müssen während der benutzerdefinierten Entwurfsphase gründlich berücksichtigt werden.

Anwendungsfälle von H-Typ-Flossenröhren in verschiedenen industriellen Szenarien

H-Typ-Fin-Röhren haben sich dank ihrer herausragenden umfassenden Leistung in zahlreichen Industriefeldern hervorgetan. In der Kesselherstellung werden sie in den Wirtschaftswissenschaftlern häufig eingesetzt, um das Kessel -Feedwater mit Abwärme aus dem Kesselschwanz vorzuheizen, wodurch die thermische Effizienz des Kessels verbessert und Kraftstoff spart.

In der petrochemischen Industrie finden H-Typ-Flossenröhrchen in den Konvektionsabschnitten von Heizungen oder Rissöfen, wodurch Wärme von Hochtemperatur-Rauchgas zu Vorheizenprozessflüssigkeiten gewonnen wird. Bei der Erholung der Abwärme, egal ob aus Ofenkopf-/Schwanz-Abwärmeheizung in Zementanlagen oder Rauchgas aus Glasofenschmelzkammern, dienen Wärmetauscher vom Typ H-Type als Kernausrüstung, effizient um die Wärme des industriellen Abfalls in nutzbare Energie umzuwandeln und den Unternehmen erhebliche wirtschaftliche und ökologische Vorteile zu bringen.

Diese erfolgreichen Anwendungen demonstrieren voll und ganz die Flexibilität und Anpassungsfähigkeit von Flossenröhrchen vom Typ H-Typ und Festung ihrer Rolle als unverzichtbare Wärmeaustauschkomponenten in der modernen Industrie.

Zukünftige Entwicklungstrends in benutzerdefinierten H-Typ-Flossenröhren

Wenn Konzepte für Industrie 4.0 und Green Manufacturing voranschreiten, wird sich die Zukunft von H-Typ-Flossenröhren mehr auf Intelligenz, hohe Effizienz und Umweltfreundlichkeit konzentrieren. Die H-Type-Flossenröhrchen von morgen können intelligentere Sensoren integrieren, um den Betrieb der Geräte in Echtzeit zu überwachen, Big-Data-Analysen durchzuführen und die Vorhersagewartung zu ermöglichen.

Gleichzeitig wird die Anwendung neuer Materialien-wie Komposites oder Oberflächenbeschichtungstechnologien-ihre Hochtemperatur- und Korrosionsbeständigkeit weiter verbessern und ihren Anwendungsbereich erweitern. Darüber hinaus werden die Fortschritte bei der Design-Software und der Simulationstechnologien für Wärmetauscher präziser und effizienter gestalten, um schnellere Reaktionen auf die personalisierten Bedürfnisse der Kunden zu erhalten und kostengünstigere leistungsstarke Lösungen für die industrielle Produktion zu liefern.

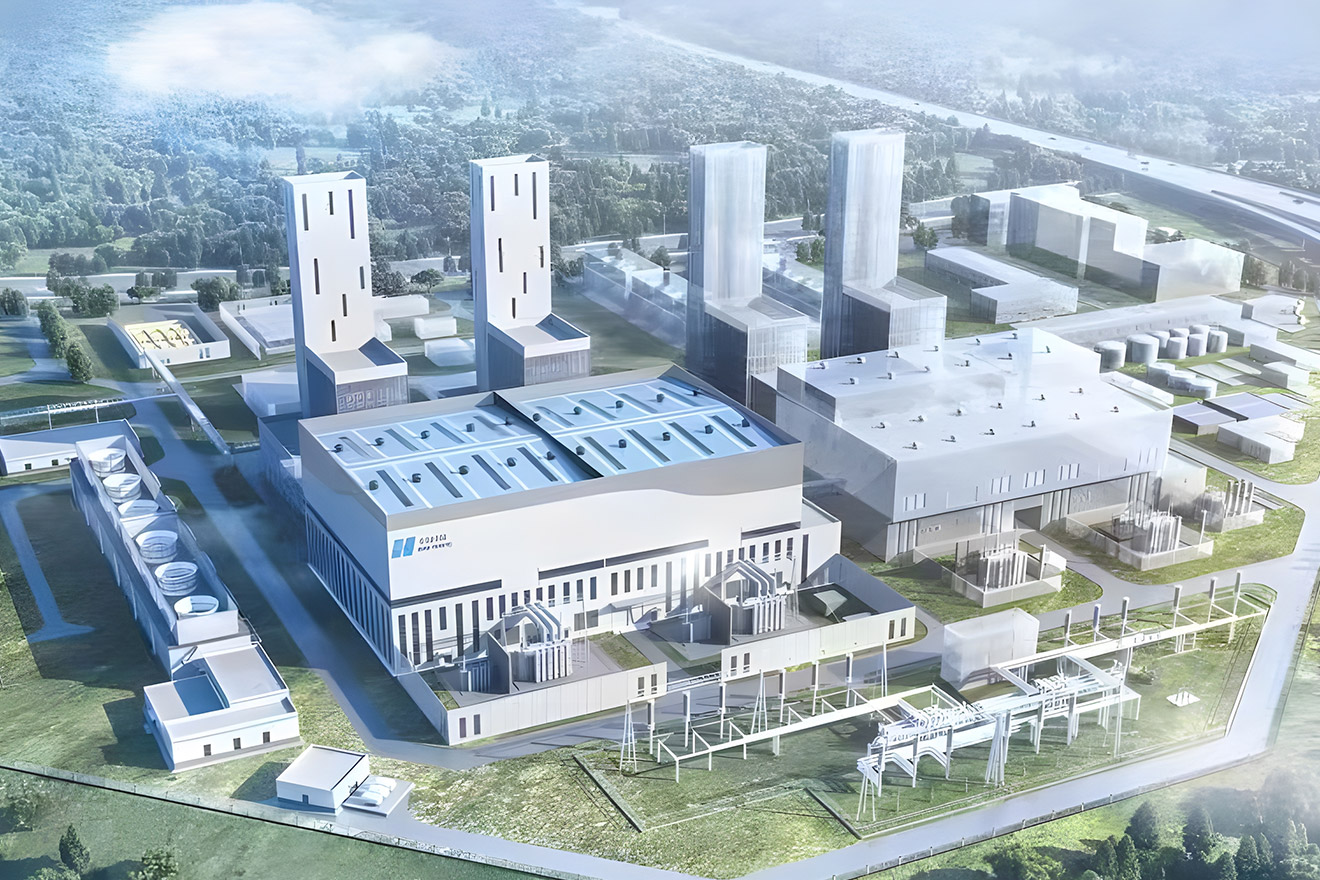

H/J Klasse HRSG -KesselMHL Power Dongfang Boiler Co., Ltd. (MHDB) ist stolz darauf, seine sorgfältig gefertigten H/J -Kl...

H/J Klasse HRSG -KesselMHL Power Dongfang Boiler Co., Ltd. (MHDB) ist stolz darauf, seine sorgfältig gefertigten H/J -Kl... F Klasse HRSG -KesselDie F -Klasse HRSG, die von MHL Power Dongfang Boiler Co., Ltd. (MHDB) aufgebaut wurde, ist mit h...

F Klasse HRSG -KesselDie F -Klasse HRSG, die von MHL Power Dongfang Boiler Co., Ltd. (MHDB) aufgebaut wurde, ist mit h... E Klasse & unten HRSG -KesselMithilfe der fortschrittlichen Konvektions- und Strahlungswärmeübertragungs -Technologie ist die ...

E Klasse & unten HRSG -KesselMithilfe der fortschrittlichen Konvektions- und Strahlungswärmeübertragungs -Technologie ist die ... Energieverschwendung (WTE)- Kessel der kommunalen Verbrennung von festen Abfällen - Kessel für chemische Abfälle - Verbrennungskessel für medizinische Abfälle

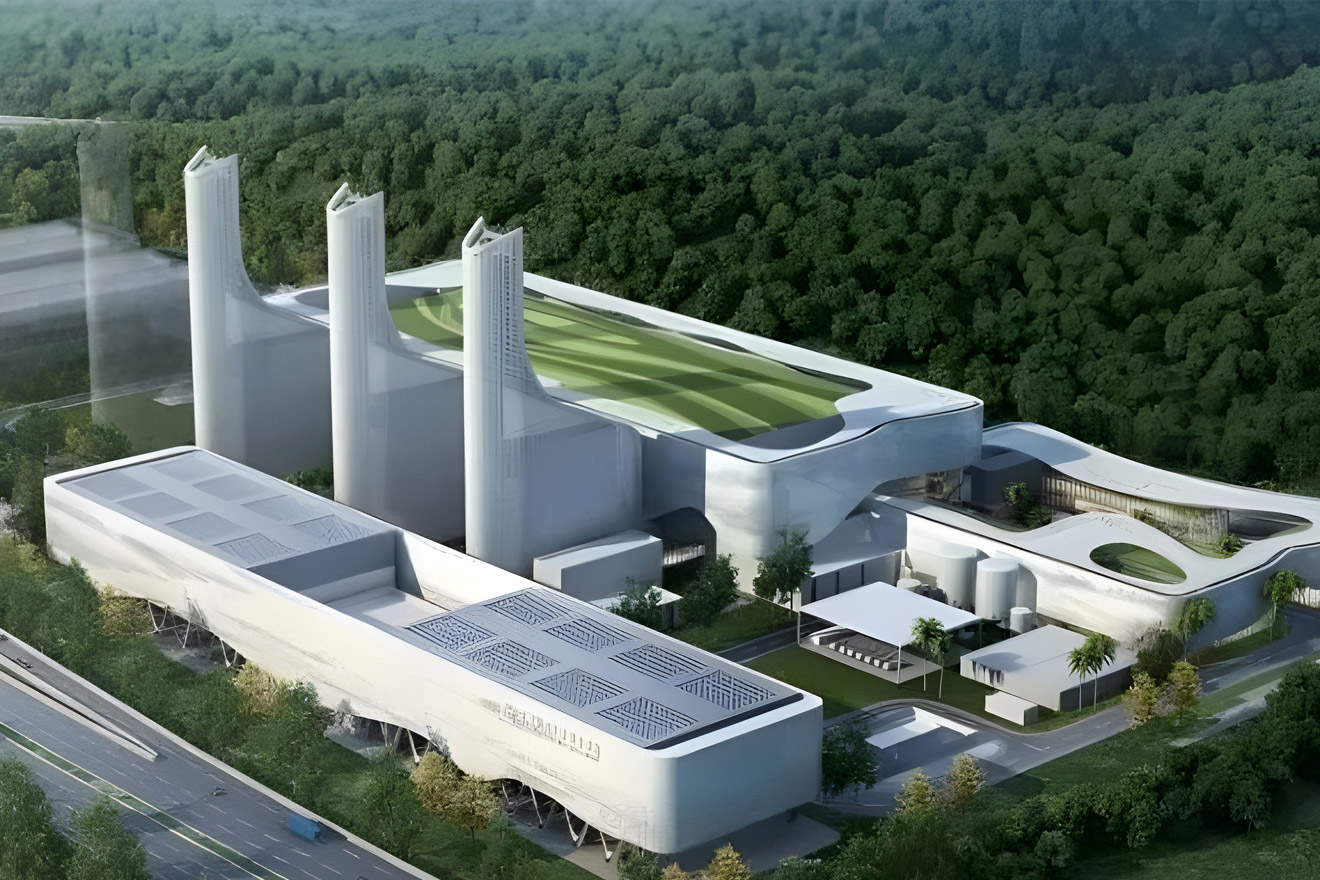

Energieverschwendung (WTE)- Kessel der kommunalen Verbrennung von festen Abfällen - Kessel für chemische Abfälle - Verbrennungskessel für medizinische Abfälle Gemeinde Kessel mit fester Abfälle (WTE)Das von MHL Power Dongfang Boiler Co., Ltd. (MHDB) professionell entwickelte und produzierte städ...

Gemeinde Kessel mit fester Abfälle (WTE)Das von MHL Power Dongfang Boiler Co., Ltd. (MHDB) professionell entwickelte und produzierte städ... Kessel für chemische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führendes Unternehmen im Bereich der Behandlung m...

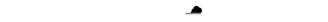

Kessel für chemische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führendes Unternehmen im Bereich der Behandlung m... Verbrennungskessel für medizinische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) hat ein professionelles Kesselsystem für medizinische ...

Verbrennungskessel für medizinische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) hat ein professionelles Kesselsystem für medizinische ... Anderer Kessel- Benson einmal durch die Durchlauf des Kessels - Natürlicher Kreislauf -Trommelkessel - Spezialer Kessel

Anderer Kessel- Benson einmal durch die Durchlauf des Kessels - Natürlicher Kreislauf -Trommelkessel - Spezialer Kessel Benson Einmal durchbouger Kessel (300 MW und höher)Benson einmal durch die Durchlaufkessel (300 MW und höher) verwenden die fortschrittliche Verbren...

Benson Einmal durchbouger Kessel (300 MW und höher)Benson einmal durch die Durchlaufkessel (300 MW und höher) verwenden die fortschrittliche Verbren... Natürlicher Kreislauf -Drum -Kessel (200 MW und darunter)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führend in der Herstellung von Energiegeräten, ko...

Natürlicher Kreislauf -Drum -Kessel (200 MW und darunter)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führend in der Herstellung von Energiegeräten, ko... SpezialkesselMHL Power Dongfang Boiler Co., Ltd. (MHDB), als führender Hersteller im Bereich Special Boiler, k...

SpezialkesselMHL Power Dongfang Boiler Co., Ltd. (MHDB), als führender Hersteller im Bereich Special Boiler, k... Service - StromverstärkungH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadratische Stahlplatten mit kreisförmigen Lichtbogenlücken in der Mitte zum nackten Rohr. H-Typ Floh-Röhrchen hat folgende Charakteristices: -Erzellent Wärmeübertragungseffizienz -Small Flusswid...

Service - StromverstärkungH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadratische Stahlplatten mit kreisförmigen Lichtbogenlücken in der Mitte zum nackten Rohr. H-Typ Floh-Röhrchen hat folgende Charakteristices: -Erzellent Wärmeübertragungseffizienz -Small Flusswid... H-Typ Flosing TubeH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadr...

H-Typ Flosing TubeH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadr...

Sprache

Sprache