Der geniale Mechanismus der Energiewiederherstellung

Im Bereich der modernen industriellen Produktion und Stromerzeugung ist der effiziente Einsatz von Energie als Eckpfeiler für die Verbesserung der wirtschaftlichen und ökologischen Leistung. Der Wärmewiederherstellung Dampfgenerator (HRSG) Der Kessel spielt in diesem Zusammenhang eine entscheidende Rolle und dient als spezialisierte Gerät, mit dem High-Temperatur-Abfallgas erfasst und wiederverwendet werden soll. Sein grundlegender Zweck ist es, thermische Energie zurückzugewinnen, die sonst in die Atmosphäre freigesetzt werden würde und sie in Hochdruckdampf umwandeln würde. Dieser Dampf kann anschließend verwendet werden, um Dampfturbinen für die Stromerzeugung voranzutreiben, die Prozesswärme für verschiedene industrielle Anwendungen bereitzustellen oder Distriktheizsysteme zu bedienen.

Ein typischer HRSG -Kessel umfasst mehrere unterschiedliche Wärmeaustauschabschnitte, nämlich den Economizer, den Verdampfer und den Überhitzer. Wenn das Gas mit heißem Rauchgas aus einer Gasturbine oder anderen industriellen Prozessen durch diese Abschnitte fließt, tritt zunächst in den Economizer ein, wo es das Feedwasser vorhübt. Dies steigert nicht nur die allgemeine thermische Effizienz des Systems, sondern erleichtert auch die thermische Belastung am nachfolgenden Verdampfer. Das vorgeheizte Wasser führt dann zum Verdampfer, absorbiert Wärme aus dem Rauchgas und verwandelt sich in gesättigte Dampf. Schließlich bewegt sich dieser gesättigte Dampf zum Überhitzer, wo er weiter erhitzt wird, um überdämpft zu werden. Dieser Hochtemperaturdampf mit Hochdruck ist genau das, was für eine effiziente Stromerzeugung oder spezifische industrielle Prozesse erforderlich ist. Dieser mehrstufige Wärmeaustauschprozess sorgt für eine schrittweise Wiederherstellung der thermischen Energie und maximiert die Nützlichkeit jeder Hitze-Joule.

Die Kunst und Wissenschaft der Kesselwasserbehandlung

Der stabile und effiziente Betrieb eines Wärmewiederherstellungskessels ist untrennbar mit einem gut gestalteten und strengen Wasseraufbereitungsprogramm verbunden. Die Qualität des verwendeten Wassers wirkt sich direkt auf die Zuverlässigkeit und Langlebigkeit der Ausrüstung aus. Ohne ordnungsgemäße Behandlung können gelöste Sauerstoff, Härte und Mineralverunreinigungen im Futterwasser die inneren Komponenten des Kessels unter Hochtemperatur- und Hochdruckbedingungen anregen. Zum Beispiel ist ein gelöster Sauerstoff ein primärer Täter für Korrosion in Kesselrohre. Es reagiert mit Metall, um Oxide zu bilden, die im Laufe der Zeit die Rohrwände schwächen und erhebliche Sicherheitsrisiken erzeugen können.

Umgekehrt können Härteionen wie Kalzium und Magnesium auf den Heizflächen harte Skalen bilden. Diese Skala ist ein ausgezeichneter thermischer Isolator, und sein Vorhandensein reduziert drastisch die Wärmeübertragungseffizienz und veranlasst den Kessel, mehr Kraftstoff zu konsumieren, um den gewünschten Dampfleistung zu erzielen. Auf lange Sicht führt dies zu erheblichen Energieabfällen. Um diese Probleme zu mildern, wird typischerweise eine Kombination von Wasseraufbereitungstechniken eingesetzt. Physikalische Methoden wie mechanische und thermische Deagieren werden verwendet, um gelösten Sauerstoff zu entfernen, während chemische Methoden, einschließlich Ionenaustauschharzweichung und chemische Dosierung, verwendet werden, um die Härte zu beseitigen und den pH -Wert des Wassers zu regulieren, um saure Korrosion zu verhindern. Die Wasseraufbereitung wirkt als „Blutreinigungssystem“ des Kessels, das eine gesunde innere Umgebung gewährleistet und somit die Sicherheit und Effizienz des gesamten Systems garantiert.

Die Essenz des Kesselbetriebs und der Wartung

Das Beherrschen der korrekten Betriebs- und Wartungsverfahren für einen HRSG-Kessel ist entscheidend, um die langfristige, stabile Leistung zu gewährleisten. Ein vollständiger Betriebszyklus vom Start bis zum Herunterfahren muss sich streng an etablierte Protokolle einhalten. Vor dem Start müssen beispielsweise alle Ventile, Instrumente und Sicherheitsvorrichtungen akribisch überprüft werden, um sicherzustellen, dass sie in der richtigen Reihenfolge sind. Während der Startphase muss der Prozess der Erhöhung der Temperatur und des Drucks langsam und gleichmäßig sein, um eine Beschädigung der Struktur des Kessels durch ungleiche thermische Spannung zu verhindern. Während des normalen Betriebs muss das Personal die wichtigsten Parameter wie Dampfdruck, Temperatur, Wasserspiegel und Gastemperatur kontinuierlich überwachen und sofortige Maßnahmen ergreifen, wenn Anomalien auftreten. Der Abschaltprozess erfordert eine allmähliche Verringerung von Temperatur und Druck, gefolgt von den erforderlichen Abblasungs- und Trocknungsverfahren, um Korrosion während der Ausfallzeit zu verhindern.

Über den täglichen Betrieb ist die geplante, vorbeugende Wartung ebenso wichtig. Dies beinhaltet die externe Reinigung von Kesselrohrbündeln, um angesammelte Ruß und Asche zu entfernen, wodurch eine gute Wärmeaustauschleistung aufrechterhalten wird. Es umfasst auch die interne chemische Reinigung der Wasserseite, um jede Skala sowie die regelmäßige Kalibrierung und Wartung von Hilfsgeräten wie Ventilen, Pumpen und Instrumenten zu entfernen. Durch ein geplantes Wartungsschema können potenzielle Ausfälle effektiv verhindert werden, die Lebensdauer der Ausrüstung und die optimale Leistung des Kessels jederzeit gewährleistet.

Der Weg zur Systemleistungoptimierung

Der korrekte Betrieb und die korrekte Wartung allein reichen nicht aus, um das volle Potenzial eines Wärmewiederherstellungskessels auszugleichen. Die kontinuierliche Leistungsoptimierung ist der Schlüssel zu einer höheren Effizienz und größeren wirtschaftlichen Renditen. Die Systemoptimierung kann aus mehreren Blickwinkeln angegangen werden. Erstens kann man in Betracht ziehen, Kontrollstrategien zu verfeinern. Ein intelligentes automatisiertes Steuerungssystem kann eine präzise Einstellung der Kessel -Betriebsparameter ermöglichen. Beispielsweise kann es in Echtzeit in Echtzeit dynamisch den Feedwater-Fluss und den Überhitzerspray-Strömung einstellen, basierend auf Änderungen der Gasturbinenlast, um stabile Dampfparameter zu gewährleisten.

Zweitens kann das physische Design des Kessels fein abgestimmt werden. In der Konstruktionsphase können Simulationen (Computational Fluid Dynamics) (CFD) verwendet werden, um den Rauchgasweg zu optimieren, den Druckabfall zu reduzieren und mit ungleichmäßiger Wärmeverteilung zu Problemen zu Problemen, um die Effizienz der Wärmewiederherstellung zu steigern. Für vorhandene Geräte kann die Installation eines Online-Leistungsüberwachungssystems eine Echtzeitanalyse von Kesseldaten bereitstellen, wodurch die Hauptursache für Effizienzabfälle diagnostiziert wird-d, d. Darüber hinaus kann die Nutzung fortschrittlicher Fehlerdiagnosetechnologie potenzielle Geräteausfälle vorhersagen und eine Verschiebung von reaktiven Reparaturen zur proaktiven Prävention erleichtern. Durch diese Optimierungsmaßnahmen kann der HRSG -Kessel nicht nur effizienter funktionieren, sondern auch erheblich die Wartungskosten und ungeplante Ausfallzeiten senken, was einen höheren Wert für das Unternehmen schafft.

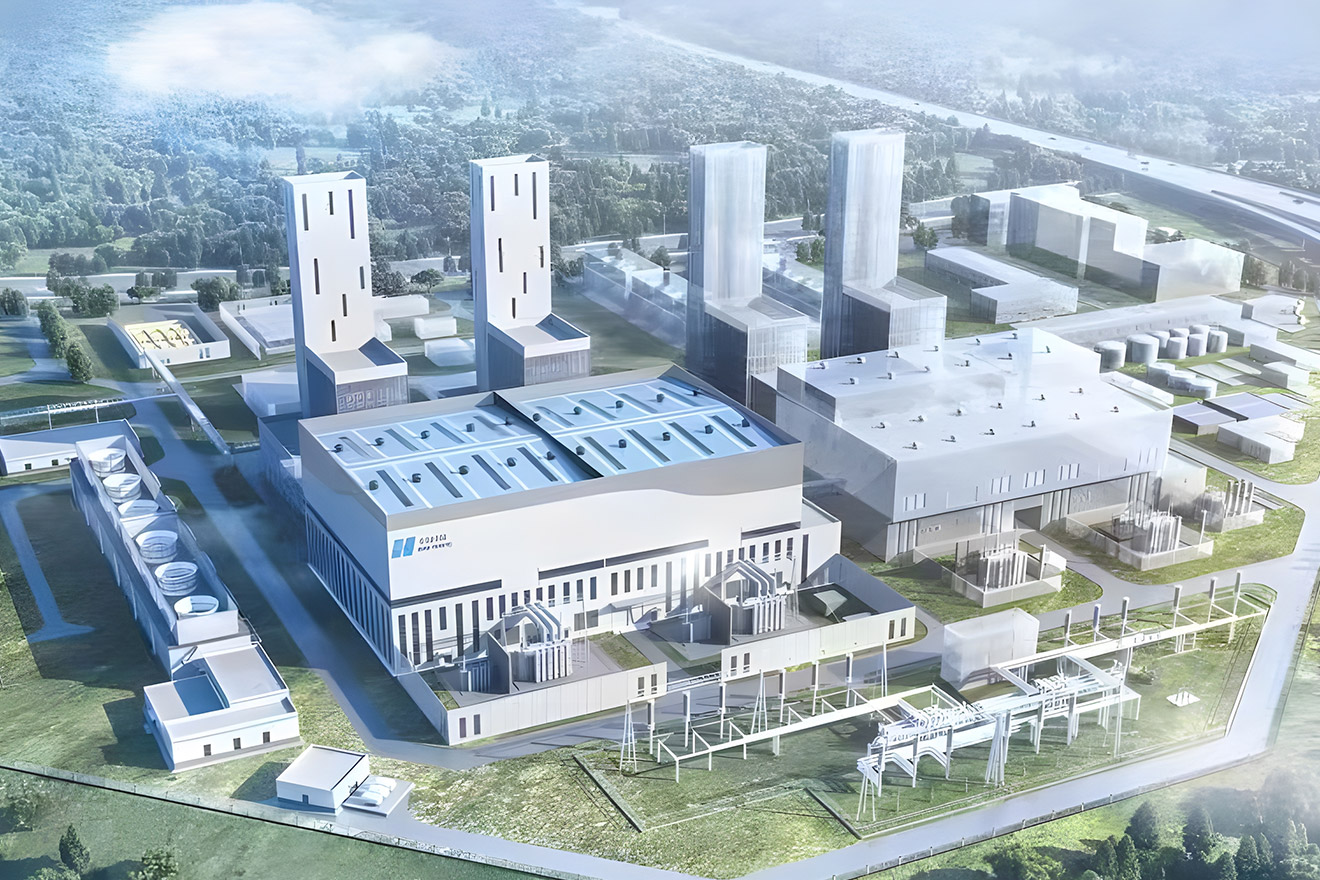

H/J Klasse HRSG -KesselMHL Power Dongfang Boiler Co., Ltd. (MHDB) ist stolz darauf, seine sorgfältig gefertigten H/J -Kl...

H/J Klasse HRSG -KesselMHL Power Dongfang Boiler Co., Ltd. (MHDB) ist stolz darauf, seine sorgfältig gefertigten H/J -Kl... F Klasse HRSG -KesselDie F -Klasse HRSG, die von MHL Power Dongfang Boiler Co., Ltd. (MHDB) aufgebaut wurde, ist mit h...

F Klasse HRSG -KesselDie F -Klasse HRSG, die von MHL Power Dongfang Boiler Co., Ltd. (MHDB) aufgebaut wurde, ist mit h... E Klasse & unten HRSG -KesselMithilfe der fortschrittlichen Konvektions- und Strahlungswärmeübertragungs -Technologie ist die ...

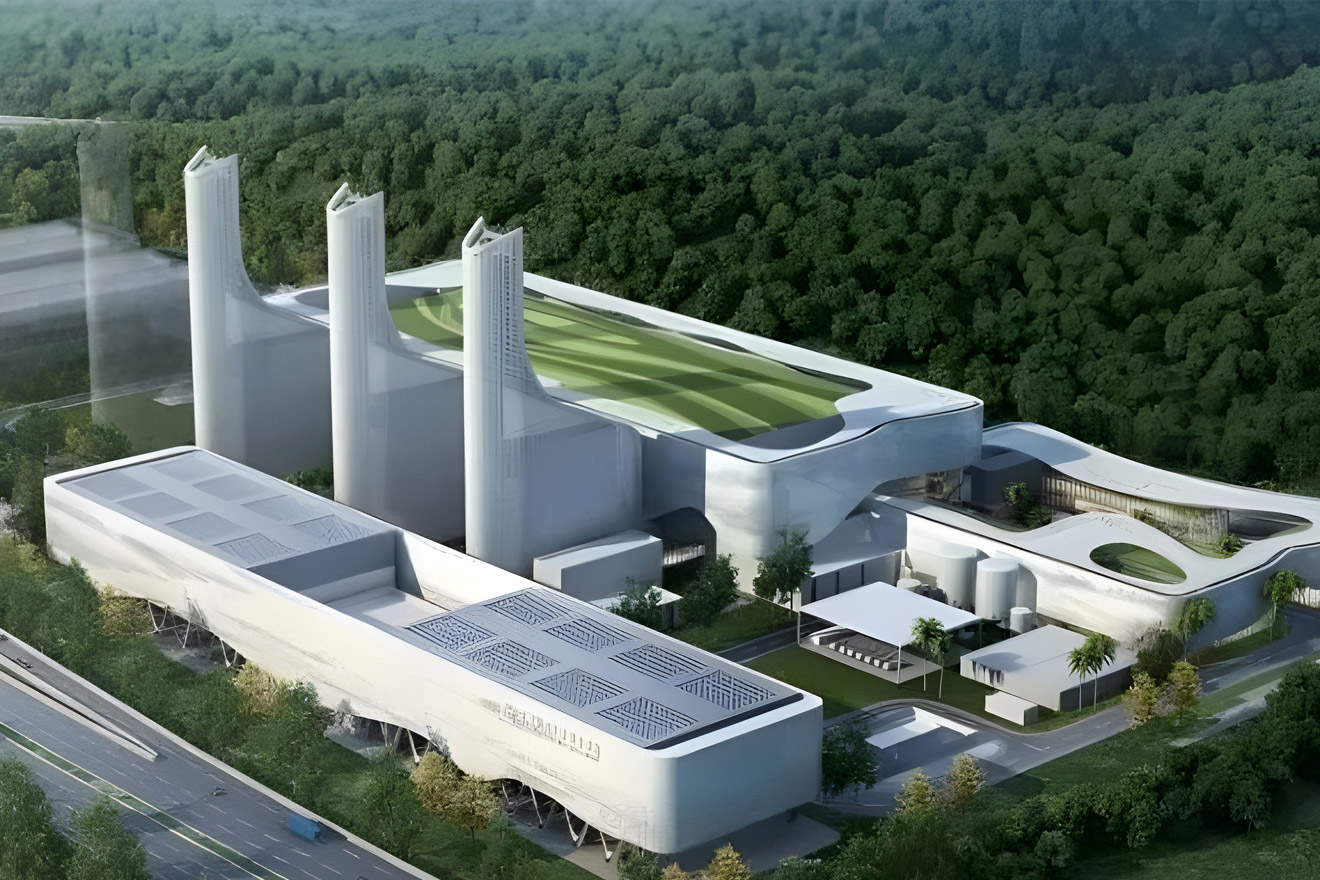

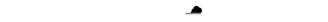

E Klasse & unten HRSG -KesselMithilfe der fortschrittlichen Konvektions- und Strahlungswärmeübertragungs -Technologie ist die ... Energieverschwendung (WTE)- Kessel der kommunalen Verbrennung von festen Abfällen - Kessel für chemische Abfälle - Verbrennungskessel für medizinische Abfälle

Energieverschwendung (WTE)- Kessel der kommunalen Verbrennung von festen Abfällen - Kessel für chemische Abfälle - Verbrennungskessel für medizinische Abfälle Gemeinde Kessel mit fester Abfälle (WTE)Das von MHL Power Dongfang Boiler Co., Ltd. (MHDB) professionell entwickelte und produzierte städ...

Gemeinde Kessel mit fester Abfälle (WTE)Das von MHL Power Dongfang Boiler Co., Ltd. (MHDB) professionell entwickelte und produzierte städ... Kessel für chemische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führendes Unternehmen im Bereich der Behandlung m...

Kessel für chemische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führendes Unternehmen im Bereich der Behandlung m... Verbrennungskessel für medizinische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) hat ein professionelles Kesselsystem für medizinische ...

Verbrennungskessel für medizinische Abfälle (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) hat ein professionelles Kesselsystem für medizinische ... Anderer Kessel- Benson einmal durch die Durchlauf des Kessels - Natürlicher Kreislauf -Trommelkessel - Spezialer Kessel

Anderer Kessel- Benson einmal durch die Durchlauf des Kessels - Natürlicher Kreislauf -Trommelkessel - Spezialer Kessel Benson Einmal durchbouger Kessel (300 MW und höher)Benson einmal durch die Durchlaufkessel (300 MW und höher) verwenden die fortschrittliche Verbren...

Benson Einmal durchbouger Kessel (300 MW und höher)Benson einmal durch die Durchlaufkessel (300 MW und höher) verwenden die fortschrittliche Verbren... Natürlicher Kreislauf -Drum -Kessel (200 MW und darunter)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führend in der Herstellung von Energiegeräten, ko...

Natürlicher Kreislauf -Drum -Kessel (200 MW und darunter)MHL Power Dongfang Boiler Co., Ltd. (MHDB), als führend in der Herstellung von Energiegeräten, ko... SpezialkesselMHL Power Dongfang Boiler Co., Ltd. (MHDB), als führender Hersteller im Bereich Special Boiler, k...

SpezialkesselMHL Power Dongfang Boiler Co., Ltd. (MHDB), als führender Hersteller im Bereich Special Boiler, k... Service - StromverstärkungH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadratische Stahlplatten mit kreisförmigen Lichtbogenlücken in der Mitte zum nackten Rohr. H-Typ Floh-Röhrchen hat folgende Charakteristices: -Erzellent Wärmeübertragungseffizienz -Small Flusswid...

Service - StromverstärkungH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadratische Stahlplatten mit kreisförmigen Lichtbogenlücken in der Mitte zum nackten Rohr. H-Typ Floh-Röhrchen hat folgende Charakteristices: -Erzellent Wärmeübertragungseffizienz -Small Flusswid... H-Typ Flosing TubeH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadr...

H-Typ Flosing TubeH-Typ-Flockenröhrchen übernommene Schweißtechnologie von Blitzwiderstand und schweißen zwei quadr...

Sprache

Sprache